11月20日,上海飞机制造有限公司(简称“上飞公司”)成立“王坚大飞机工作室”,推动智能制造技术与商用飞机制造领域的深度融合。

上飞公司党委书记、董事长魏应彪在揭牌仪式上表示,着眼产业格局和未来发展,上飞公司把智能制造作为主攻方向,积极推进新技术在飞机制造领域的研究与应用。飞机制造行业因为其产品高端复杂、多品种小批量生产模式、高安全要求等特点,决定了需要与人工智能进行深度的融合。那么,上飞公司智能制造的战略规划和发展现状如何?我们来看上飞公司提供的大型商用飞机智能制造集成创新与应用案例。

一、企业背景

上飞公司是由上海飞机制造厂改制成为的一人有限公司,隶属于中国商用飞机有限责任公司,为其下属的飞机总装制造中心,2009年6月实现公司制改造。

上飞公司始建于1950年,20世纪70年代以来,成功研制了我国自行设计、拥有自主知识产权的四发喷气式客机“运十”。完成了与美国原麦道飞机公司合作生产35架MD82/83飞机、2架MD90-30飞机。目前承担着新支线飞机和大型客机项目的研制任务。

目前新支线飞机于2016年6月28日完成了首次商业运营,正在转入批产阶段,大型客机也已获得517架订单,为满足订单要求,企业必须在短时间内完成生产过程的稳定,形成满足年产100架的批产能力,大量实施制造、装配过程自动化,开展智能制造技术的研究应用势在必行。

二、智能制造战略规划构想

1.总体目标

上飞公司智能制造的建设目标是,建成以自动化、数字化、智能化制造及管理为特征的智能制造工厂,具备对制造过程模拟仿真、工艺数据库和参数优化、在线检测和故障诊治、制造信息全程跟踪和产品质量追溯、精益生产管理等功能,建立车间互联互通网络架构与信息模型,开发相应信息系统,并与企业级的PLM、ERP、MES系统集成。实现制造过程关键工序(机加、复材制造、部件装配等)的智能化生产,实现车间现场的智能化管控。

2.总体架构

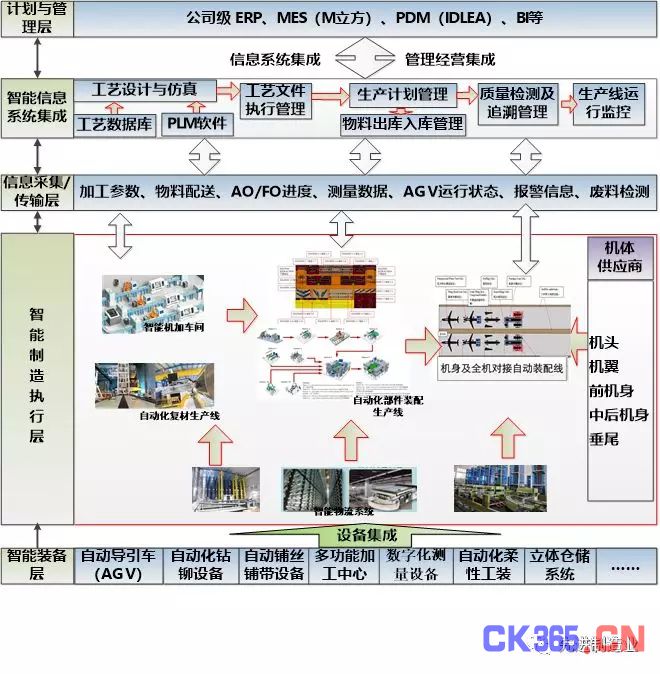

上飞公司针对航空产品,结合大型客机研制、批量化生产需求,构建车间柔性化智能制造生产线,物联网、大数据等基础支撑系统,打通制造单元、功能性业务系统与公司级PLM、ERP等管理系统的数据流。实现面向生产全流程管控的智能化系统、自动化制造生产线和基础平台,形成完备的商用飞机智能制造体系,充分发挥自动化生产线的效能,保证型号批产的产量要求、降低产品制造成本、提高工艺设计的智能化程度和效率、实现产品质量的追溯与智能管控。图2为上飞公司智能制造业务流程层架构。

图2 上飞公司智能制造业务流程层架构

3.实施计划

上飞公司的智能制造实施过程,主要分四个阶段实施:

第一阶段:建成大型客机智能装配示范车间,验证智能制造关键技术、流程的可实施性,形成可复制的实施模式和标准。进行智能物流、智能检测建设,选取大型客机部件装配线为试点,建立车间级物联网及大数据平台系统,实现生产线智能设备联网及实时数据采集与反馈。

第二阶段:补足工业3.0,建设智能装备单元。对照智能制造要求,对各车间设备、工装、工具进行补充或改造,实现数字化制造与辅助加工。

第三阶段:建成智能零件车间、新支线飞机部装、总装车间。

第四阶段:建成智能制造工厂,建立公司级运营管控平台,形成完整的智能化生产与管理模式,实现生产过程、业务管理和决策智能化。

三、智能制造实践现状和效果

在上飞公司的智能制造实践中,一方面建设了国内领先的自动化制造、装配生产线,全面提高了制造过程的自动化水平;另一方面,通过全面开展ERP、PLM、BI、MES等信息化系统,实现了制造过程的智能化管理。

1.智能核心装备建设

在制造方面,上飞公司建立了自动化程度较高的机加车间与复合材料制造车间。在机加车间,不仅引入了大量的大型五轴加工设备、数控龙门机床等自动化机加设备,并建设DNC网络实现了设备的统一管理;在复材车间,实现了复合材料的自动化铺丝、铺带,基于AGV小车的站位间转运,自动化无损检测,车间设备的数字化远程监控等。基本实现了复材铺贴的全自动化与零件机加的全自动化。为新支线飞机的批产与大型客机的研制提供了质量稳定的零件。目前,上飞公司正在重点建设自动化钣金与热表车间等。

在装配方面,建成4条自动化部件装配生产线(智能装配子系统)与1条总装移动生产线,实现飞机大部件自动化对接、自动化钻铆、数字化测量和数字化质量分析、基于AGV的大部件自动化运输、总装移动装配、智能化集成测试等。目前正在实施基于工业机器人和柔性轨的自动化钻孔、智能物流、智能检测等智能装配子元建设。

2.信息化系统建设

上飞公司所建立的信息化系统包括ERP系统、PLM系统、MES系统与BI系统。

(1)ERP系统

上飞公司通过ERP系统的实施,建立了从产品数字化定义到制造、产品支援全生命周期数字化管理体系,强化企业内部控制,对业务处理进行有效监控,实现信息共享,资源优化配置,提升决策支持以及信息交换的能力,为企业的绩效考核和经营决策提供有力支持。实现了建立基于主数据的业务模式、统一计划管理平台、以MPR驱动装配工单的排产、采用MRP为主的物料申请模式、以工单为核心的企业运营资源管理等功能,达到了提高工艺技术管理水平、数据准确性、计划与生产准确性等目的。

(2)PLM系统(IDEAL平台)

大型客机产品数据管理(PLM)系统的所实施内容主要包括集成产品数据管理、BOM管理、构型管理、数字样机管理、基础资源库管理、系统工程管理、客户服务支持及系统集成等方面,实现了基于单一数据源的产品全生命周期数据管理。

(3)MES系统(M立方)

上飞公司MES系统在对民用飞机智能车间制造业务流程分析的基础上,并结合业界MES功能特征,由生产管理子系统(AO、FO、TO)、质量(FRR)管理子系统、物料管理子系统及消息管理子系统组成,且与PDM系统、ERP系统、门户系统、PCS系统等外部系统进行交互。最终实现了作业现场无纸化、生产执行准时化、生产作业自动化、生产系统智能化。

(4)BI系统

上飞公司BI系统包括物料及供应商数据管理、需求管理、采购管理、库房管理、自动识别等物料管理技术应用等,用于相关数据的可视化展示。

四、典型案例

水平尾翼智能制造生产线

上飞公司水平尾翼装配生产线是目前智能制造实施相对较为全面的生产线之一。

水平尾翼生产线共包括13个装配站位,用于完成水平尾翼的盒段装配、升降舵装配,水平尾翼的对接等工作。在水平尾翼装配生产线中,广泛采用各类智能化核心设备,包括:自动化对接单元,自动化制孔/钻铆设备,柔性装配工装,立体化物流运输系统,自动化测量检测设备等5类6套核心智能化智能设备。实现了水平尾翼装配过程的自动化制孔、自动化装钉、自动化对接、自动化运输与自动化测量等工作。

在现场信息采集与网络环境建设方面,通过采用RFID技术实现了现场部分物料及工装等现场信息的采集,并通过搭建SCADA系统,实现了设备间的通信与管理,并实现了生产工位、设备工作状态的统一展示。

五、下一步智能升级计划

上飞公司的下一步智能升级计划主要包括以下两个方面:

1.进一步加强信息化平台的智能化建设

完善ERP、MES与BI等各项信息化平台,开展ERP系统的二期建设,重点完善企业生产计划管理、任务管理等功能。开展MES系统第二期建设,重点完善与现场各智能核心设备的集成与联动。在BI系统方面,重点完善各系统内相关信息的展示工作。

2.加强各项智能化技术的实施与运用

进一步加强各类智能化核心设备在上飞公司中的实施与运用,包括采用增强现实技术指导复材铺带、零组件装配过程;采用智能立体刀具库对加工刀具进行管理;广泛采用机器人进行生产过程中的制造、装配、运输与检测过程;采用智能物流系统等。