为了满足制造商不断降低成本,同时又符合世界各地不同监管规定的需求,发动机研发领域的工具也在不断更新换代,日益丰富。从演示原型机到高级分析技术,各类供应商都在不遗余力地推动该领域的发展。——Bruce Morey

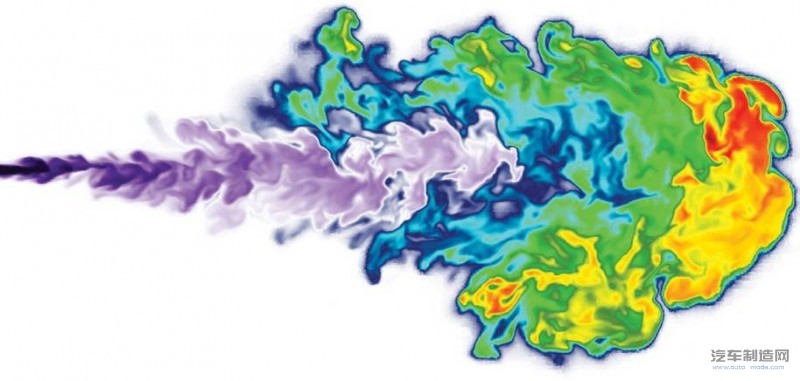

图为在高性能计算工具和 TFM 工具的模拟下,一部压缩点火发动机的油雾喷射火焰详细示意图,我们可以从中看到明显的高温区和低温区。

FEV 公司轻型柴油和商用发动机总监Michael Franke 表示:“对商用车辆发动机设计师来说,当前正处在一个非常激动人心的时期。”在美国Tier4 Final 排放法规的要求下,开发人员必须在更短的设计周期内,达到相关规定。Franke表示,由于行业中已经出现了按 Tier4 Final标准要求进行产品优化的机会,现在关注的焦点已经转移至如何满足最终客户需求、应对激烈竞争等长期目标上。

当然,这种激动人心的现状也同时值得警惕,特别是在小型发动机领域。“发动机领域一直对成本非常敏感。如今,我们发现有很多国外制造商凭借一些低成本产品,已经打入或正在试图打入美国市场。”Franke解释说,“中国和印度已经开始在公路车辆领域推行国 VI 和Bharat-VI 标准,进展相当迅速。”这些新进厂商完全可以通过技术的应用达到 EPA 的 Tier4 Final 非公路设备排放标准,因此进入美国和欧洲非公路车辆发动机领域并不存在合规方面的困难。

最新出台的欧五(Stage V) 标准也将带来新的挑战,尤其是对于高于37 kW 的大功率发动机来说。欧五标准明确对车辆尾气中的颗粒物含量进行了规定,这是美标中没有的。Franke预测,发动机厂商可能必须借助颗粒过滤器才能达到相应要求。

通常来讲,非公路车辆的内部空间非常有限,因此加装颗粒过滤器并非易事,可能需要使用SCR(选择性催化还原)涂层过滤器。Franke 还提及在欧五标准下,37 kW 以下发动机达到最新 HC + NOx 排放要求也同样具有挑战性,可能需要使用 EGR(废气再循环)和 DOC(柴油氧化催化剂)过滤器。

混合采用多种技术可以帮助厂商应对合规挑战,“不过具体能带来多大帮助,仍取决于应用何种技术。” Franke 表示,“未来汽车行业对模块化发动机架构的需求将日益增长,以方便厂商灵活安装一些电气化组件,从而在尽可能保证发动机核心组件不变的情况下,发挥混动技术的优势。”

为了促进行业对混合技术的了解,FEV公司推出了一款专利 ITES 系统,可以实现涡轮复合、电气化和增压技术的有机整合。Franke 表示:“为了满足客户的定制应用需求,FEV公司专门开发了模块化发动机和动力总成架构,还可以通过在大量不同应用中实现高度的组件共享,实现成本优化效益。

在发动机小型化设计的配合下,FEV 公司的专利 ITES 系统可以将公路用车的燃料经济性提高 15%以上。FEV 表示,目前公司正在验证该系统在非公路车辆中的应用效果。

系统工程助力模块化发展

IAV 公司的柴油系统业务部门主管Thaddaeus Delebinski 表示赞同,“在发动机设计中引入模块化架构很有必要。”非公路车辆领域面临的挑战更为严峻,除了设备类型多样和各类法规繁复外,各种燃料的使用,也让情况更加复杂,比如目前天然气的重要性正在不断提高, “但是真正售出的天然气设备并没有几部。”如果未能在最大程度共用组件,小批量生产发动机的成本很容易失控。在此背景下,发动机制造商必须通过模块化设计,满足不同应用和市场的需求。

Delebinski 认为,采取整体系统工程方法是实现组件共用的关键。他说:“IAV 公司有一套基于型号的开发方法,可以降低测试和验证方面的工作量,而且不需要大量使用高空校准、发动机保护或虚拟排放循环等昂贵开发资源。”

与业内其他公司一样,IAV公司也推出了一些仿真工具,比如专为 Com Apps 内部打造的 Velodyn 车辆动力学工具。Velodyn 可以与 Gamma Technologies 公司的 GT Power 发动机工具和西门子的 Amesim 液压设备工具结合使用,并配合最高 1.5 MW 的功率测试设备。

Delebinski 强调,IAV 公司非常擅长排放、OBD(车载诊断)和预测性高级诊断方面的控制与校准。他解释说:“比如,我们会与一些非公路客户合作,充分了解一款设备在完整生命周期中的后处理和诊断特性。此外,公司还会帮助客户实现电气化,这不仅可以提高设备的燃油效率,还可以获得更多安全和诊断方面的额外功能。

根据Delebinski 的说法,数据非常重要,而如今的数据访问将更加方便,内容也越来越丰富。Delebinski说:“这样一来,我们就可以通过强大的数据集,缩短测试和验证的所需时间。”此外,如果真实世界测试开始从公路设备扩大至非公路设备,相关数据收集工作将更加重要,同时也将迎来更多机会。

IAV 公司拥有大量专用测试台架,从组件测试到最高 1.5 MW 的重型发动机测试台架,应有尽有,还备有车辆和机械设备的便携式测量系统。

工具和拥有成本

在评估系统工程,特别是总拥有成本时,我们必须顾及更多方面。Dassault Systemes 交通运输与移动出行总监Jonathan Dutton 解释说:“我们会帮助客户进行多学科研发,并在这方面进行了大量工作。” Dassault Systemes 公司最早因推出CATIA 计算机辅助设计软件而名声大噪,如今又推出了更多软件工具,涉及产品生命周期管理、模拟、数据和数据集成及供应链管理等方方面面。

Dutton 表示:“坦率地说,我们的卡车和乘用车工具也同样适用于其他非公路车辆,只不过具体要求有一些不同而已。”举个例子,这种差异可能仅体现在发动机负载方面。简单来说,公路车辆的发动机通常需要平稳地输出负载,而挖掘机等非公路车辆在装满铲斗并开始提升时,发动机负载可能会在短时间内经历剧烈变化。Dutton说:“然而,公路和非公路车辆在开发过程中仍有很多可以共用的工具。”

Dassault Systemes 公司的工具主要可以分为四大领域:多学科物理模拟;基于“实验设计 (Design of Experiments) ”数学解决方案的优化和分析工具;针对混合系统的新型技术模拟;及覆盖完整产品的“系统工程 (Systems Engineering) ”工具,包括在产品的完整生命周期内将发动机需求和设计联系起来。

Dassault 公司将自己的应用平台命名为 3DExperience,并认为模仿和理解用户体验至关重要。公司认为,只有真正坐进驾驶舱中感受设备运行的完整过程,才能开始了解发动机的需求,需要借助CAD设计、机械仿真、控制和系统仿真及铸造和装配等各个领域的知识,才能获得对成本和使用体验的全面认识。

这样做的目标是降低工程成本,并提供更高质量的设计,从而满足产品在性能、运营成本和制造成本等方面的多项目标要求。Dutton表示:“我们的客户希望可以尽量减少所需原型的数量,而模拟仿真技术可以帮助我们实现这一目标。”

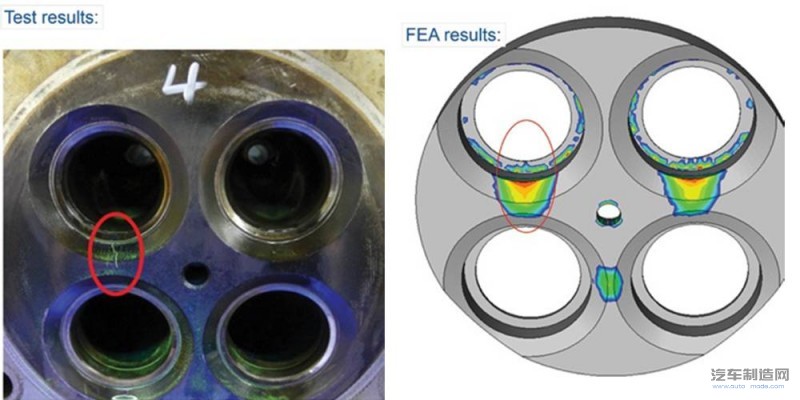

AVL 公司通过关联模拟结果与实际测试数据,发现排气门和进气门之间的桥梁处存在裂缝。

细节是魔鬼

新的排放要求及其对发动机架构的影响非常显著,需要我们加倍关注,但发动机中的其他工程问题并不会因此消失,甚至还可能变的更严重。AVL公司高级技术专家 Michael DeJack 举了一个很好的例子,比如如何解决低周疲劳的问题。与其他公司一样,为了解决低周疲劳等让人头疼的细节问题,AVL公司也运用了一系列商用工具和内部专业技术。

发动机的耐久性面临前所未有的挑战。“不断提高的排放标准,将对发动机燃烧技术提出更高要求,发动机气缸需要承受更高的压力和温度。”DeJack解释说,而这均将对发动机的热机械疲劳性能提出更高要求,特别是在气缸盖上。与运行过程中的高周疲劳相比,热机械疲劳主要来自发动机从启动到熄火整个过程中的低周循环加热与冷却。

与任何其他工程设计一样,这一解决方案也需要一些权衡。“你可以使用不同的材料来增加强度,但同时需要在热传导性方面做出牺牲。在这种情况下,我们就必须将冷却套移到更接近火焰的位置,并将缸壁设计的更薄。” DeJack说,可以选择的材料包括铸铁、墨铸铁 (CGI) 和球墨铸铁。然而,由于涉及针对复杂材料行为的有限元模型应用,对这些材料进行评估并不容易。

如果说魔鬼存在细节之中,那么解决方案可能就在数据里。AVL公司选择了 Dassault Systemes 公司非常流行的Abaqus 非线性有限元模拟软件。“热机械疲劳会使材料的黏塑性升高,因此我们选择了一款更加先进的材料建模工具,也就是Northwest Numerics 公司提供的Z-Mat。我们已经使用这款 Z-Mat 工具开发和校准了一个高级材料模型库。”除了对材料的黏塑性进行建模,AVL 公司还开发了多款损伤模型,以模拟因热机械疲劳而导致的材料失效时间。

事实上,AVL公司围绕 Abaqus 及其他商业工具开发了大量 iCAE 工具箱,低周疲劳分析只是其中一种。他说:“这实际上如同是一个知识库,我们可以从中查询数百个分析任务的详细工作流程、材料数据、脚本、分析结果及其他代码工具,比如 AVL 的 Fire 计算流体动力学工具和 Excite 动力学工具。”

达索系统(Dassault Systemes)的 V6 发动机解决方案应用了大量需求、功能、逻辑和物理 (RFLP) 模型,以便从整合系统工程的角度更加全面地理解任何一款产品。此外,系统的实时交互功能还可以为各种模拟提供“后向”可追溯功能。如图所示,左上方屏幕将展示完整系统;左下方展示需求;右上方为逻辑架构;而右下方则展示功能架构。

直接模拟燃烧实现突破

通常来说,燃烧模拟的主要难点在于燃料喷射和缸内燃烧的具体细节,而这些细节将给发动机的整体排放水平和燃料经济性带来巨大影响。根据美国阿岗国家实验室(ANL) 组长兼首席计算科学家Sibendu Som 博士的说法,这些细节部分的模拟将产生大量计算量。正因如此,ANL实验室的高性能超级计算中心仍然是大量发动机开发商所依赖的重要资源,包括重型发动机和非公路车辆发动机领域。

ANL 公司的合作伙伴包括公路和非公路领域的卡车和机车发动机客户。例如,公司曾利用先进的热传递模型和精确喷射模型,帮助客户开发了一款优化喷射器热障涂层。

燃烧模拟领域的另一项挑战在于了解缸内燃烧的化学动力学过程。通常来说,汽油或柴油等燃料中的化学成分高达 3000 到5000 种,燃烧过程中涉及的反应数量也可能有数百种。截至目前,直接进行真实燃料的模拟仍过于复杂,因此工程师通常会特制一种仅含70 到 80 种成分的模型燃料,来替代成分复杂的真实燃料。通常来说,这种模型燃料已经足够工程师完成热释放速率和缸内升压等方面的模拟,但仍无法模拟颗粒物或烟尘的形成。然而,随着人们对烟尘带来的健康影响有了更多了解,这已经成为了一个重要研究领域。

不过,随着ANL 公司 Tabulated Flamelet Model (TFM) 工具的推出,这一问题将得到改善。TFM 可以对烟尘行为进行更好的建模,并对OEM一直关注的发动机的低温燃烧特性进行探索。

Som 表示:“借助我们的最新技术,研发人员只需多花 20% 的计算时间,即可对组成高达 5000 种化学成分的真实燃料进行建模。”事实证明,这可能会给燃料高保真模拟领域带来重要突破。

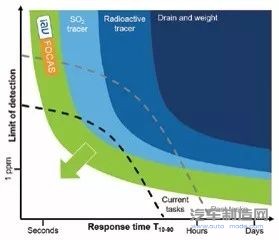

了解瞬态工况离不开动态油耗测量设备。AVL 公司介绍,与其他方法相比,IAV 公司的新型 FOCAS 系统不仅可以扩大检测极限范围,还能优化响应时间。

实时油耗测量

如今非公路车辆的油耗非常巨大,让整个行业都非常苦恼。油耗可以会导致EGR 冷却器结垢、阀门卡死、柴油机氧化催化剂中毒及颗粒过滤器烟灰累积等各种问题。IAV公司设计和整合业务部门主管 Robert Dolan解释说:“烟灰累积对后处理设备来说是个大问题。”

Dolan 介绍道,直到今天,如何确定高油耗的具体原因一直都是难点。不过IAV 公司的 FOCAS 测量系统可能给汽车行业带来了一种全新解决方案,即采用质谱分析技术来测量任何气体中的石油含量。

Dolan 解释说:“我们可以对各个种类的气流进行测试,包括排气、漏气、气缸间的气体交换,并可通过研究涡轮增压前后端气流确定涡轮的作用。”FOCAS系统可以取代 Dolan 所说的“排干称重”的老方法,也就是在测试前后仔细测量燃油的质量,从而确定燃烧过程中的消耗量,进而得出燃耗数据。这种办法仅能测量总燃耗,而且受测试循环的影响很大。Dolan称,采用老方法测试可能需要持续几周,甚至长达几个月的时间。

Dolan 说,“如今,在FOCUS 系统的帮助下,我们仅需几天时间即可在测试单元或底盘平台上完成全部的油耗测量。”通过将测试搬到真实发动机的真实测试循环过程中,“我们可以大幅度缩短测量时间,为客户提供更多的帮助。”

Dolan 表示:“由于现实世界的真实运转工况可能不同,后处理系统的耐久性可能也会与预测验证阶段有所差异,因此这种新方法将特别有用。”凭借 FOCAS 等实时系统,我们得以完整重现客户车辆的独特瞬时状态和负载条件,从而获得一些新的认识 ——例如,在瞬态工况中,校准可能会无意间造成活塞环颤振,从而产生油耗。FOCAS系统的保真度远远高于传统的 “排干称重”法。

目前,尽管 FOCAS 系统仍主要用于测试台架或测功机中,但未来将更多参与真实工况下的现场油耗测试。目前,IAV公司正在与一家客户合作,进行概念验证。如需了解后续进展,敬请继续关注我们的报道。