快速发展的CNC和机器人市场

作为先进制造的基础,高端的CNC和机器人技术代表着一个国家的基础加工能力,国内一直致力于高端的CNC系统开发以及CAD、CAM等的集 成,从而实现计算机辅助设计到工艺生成与CNC执行的全流程,大大提升了产品的研发与生产效率。第三方咨询机构IMS的报告显示在汽车生产线、电子产品生 产、半导体、太阳能、金属加工、包装工厂对于机器人的需求正以30%以上的速度在增长。

需求的变化

今天,随着IT技术、通信技术和软件技术的发展,CNC和机器人的应用也逐步在发生着变化,同样,今天的客户的需求也变得更加苛刻,他们有着更多的需求。

● 与AutoCAD、Pro-e、Solidworks等CAD软件集成;

● 具有自定义的代码编辑能力;

● 与液压、定位控制的配合动作;

● 与生产系统如PDM、ERP、MES的集成;

● 工艺库的集成,专家系统、智能补偿算法等设计。

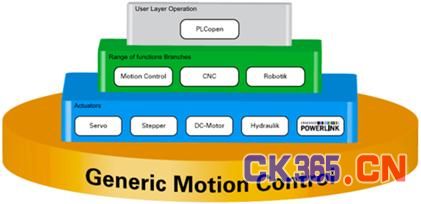

通用运动控制-将逻辑、定位控制、CNC和机器人集成

通用运动控制GMC(Generic Motion Control)是由贝加莱提出的适用于各种 运动控制的一个概念,在这个GMC的框架下,CNC和机器人将被集成在一个完整的框架下,这得益于B&R PCC的复杂任务处理能力,面向复杂控制任务的PCC采用分时多任务的实时操作系统Automation Runtime来实现对不同任务的处理,这些任务包括逻辑、液压、显示、CNC和机器人、运动控制、安全技术及通信任务。

传统的PLC没有足够的能力来处理CNC和机器人这样对于实时性有极高要求的任务,而PLC的优势又在于其处理逻辑任务,但是,对于复杂的算法 设计则又是PC的特长而非PLC的特长,GMC是运行在B&R PCC控制系统架构之上的,B&R的PCC则将CNC &Robotics的专用性与PLC、PC做了完美的融合,使得它即能胜任逻辑任务,又能完成复杂算法和运动控制的同时,又可以去执行CNC和 Robotics的任务。

GMC-一个总线、一个软件

一个总线

Ethernet POWERLINK是由B&R开发的适应于高速数据交换的RT-Ethernet技术,它能够提供在CNC主站和从站之间的高速数据交换,响应速 度达到100uS,而同时,它也支持I/O数据的传输,以及针对TCP/IP的非实时数据传输,由此,它将CNC、机器人和运动控制、逻辑等完全集成在一 个框架下。

一个软件

B&R的Automation Studio是最为强大的自动化方案开发平台,其具有两个维度的集成能力,首先在控制对象方面,Automation Studio可以针对HMI的画面设计、PLC逻辑、SoftCNC、机器人库、运动轴、液压、网络进行编程,同时在整个产品的声明周期开发方面可以实现 与第三方如Blender三维软件、MATLAB/Simulink仿真集成、并可实现对于项目的版本控制、可支持除了IEC61131-3的基本编程语 言外也支持C,C++和Basic编程,同时它能够对系统进行测试与远程维护,满足整个机器全生命周期的服务。

GMC下的机器人系统设计

对于不同的机器人,其齐次方程库不同,而贝加莱的GMC提供了路径规划的不同库支持能力,这包括以下机器人库:

- 全关节型机器人

- Tripod

- SCARA

- 伽利略机器人

- …

GMC所支持的机器人库提供了14种不同的机器人类型库的支持能力,基本上能满足各工业领域对于机器人的需要。

贝加莱机器人方案特点

1.可实现从3D及CAD到轴控制的全过程处理,无需复杂的编程

由于可以从CAD软件或三维建模软件中直接获取数据,通过PVI接口可以获得机械工件的参数并输入到Automation Studio中,Automation Studio将其传输给SoftCNC工艺包AR010,然后,由AR010库对整个加工过程进行工艺路径的生成,这包含工艺路径参数、补偿算法、插补功 能块的参数输入,而AR010则提供进行轴控制的命令输出,由POWERLINK传输给各个伺服轴,由于ACOPOS智能驱动器可完成本地的位置环计算, 则主站仅需要给出位置参数即可,借助于POWERLINK的高速传递能力,主站可以低负载的实现插补计算。

2.机器人惯量前馈控制技术

在机器人系统中,由于机器人的各个关节的机械特性随着运动过程的变化,其惯量产生了变化,例如,当机械臂处于X轴方向伸长时,则沿着Y轴方向的 旋转在0~90度范围内惯量产生了变化,从最大惯量到最小惯量,当这个臂旋转超过90度~180度范围的话,则其惯量又开始变大,由于这种惯量所产生的变 化,会对驱动器整个控制过程产生调节的振动,这也是目前机器人控制中普遍存在的问题。

贝加莱独有的前馈控制技术可以很好的解决系统运动中的抖动问题,并且这一技术实现是一种典型的基于建模的方式实现的,通过 MATLAB/Simulink里对运动过程建模,从而解析出操作空间所需的力矩算法模型,据此为驱动器提供惯量的前馈,使得系统可以更快的实现稳定控制 关节的运行。

前馈控制技术实现效果

下图是实际通过B&R Automation Studio的轴监测的示波器功能对整个输出进行采样得到的扭矩控制过程变化,其中蓝色的为关闭前馈控制的情况,可以看到,扭矩变化的波动较大,而红色的为采用了前馈控制后的效果,明显提高了力矩输出的稳定性。

前馈控制效果图

该项技术代表了机器人控制技术的最高水平,其设计的机器人系统精度更高、运行过程平稳抖动显然优于同类机器人系统设计。