毫无疑问,制造业正在激情重燃。

放眼全球,从美国到德国,从日本到英国,从印度到中国……制造业都在享受非同以往的礼遇。美国发布《先进制造业伙伴计划》,德国发布《工业4.0》,日本忙着将之前外包出去的制造型企业搬回本土,英国着手于利用创新和设计能力在全球制造产业链中占取有利地位,就连原本希望直接进入服务型经济社会的印度,也制定了全国制造业发展规划,现已开始以更低的成本承接劳动密集型制造业的转移,如耐克、优衣库、三星等企业已在印度开设新厂。

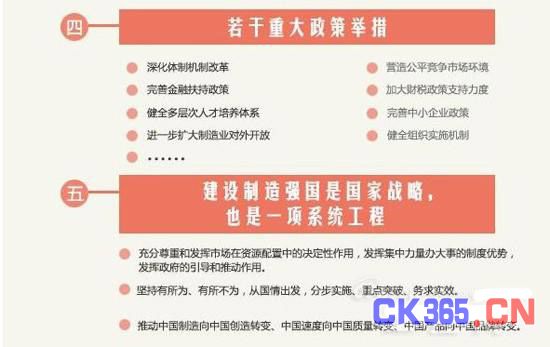

面对发达国家高端制造回流与中低收入国家争夺中低端制造转移的“双向挤压”局势,中国制造何去何从?国务院发布的《中国制造2025》为其指出了明确的方向,希望通过“三步走”实现中国制造向中国创造、中国速度向中国质量、中国产品向中国品牌的转变,完成中国制造由大变强的战略任务。《中国制造2025》让人们看到了中国升级制造业的决心。在这个计划中,尽管海洋工程装备及高技术船舶被列入十大重点领域之一,但对于中国制造业的未来仍引起业内人士的不少担忧。

中国创造:源自创新驱动

2009年以来,中国制造业企业入围中国企业500强的企业数量持续减少,但今年有266家企业榜上有名,比上年增加6家。尽管中国制造业企业入围中国企业500强的数量、规模均比去年有所提高。但制造业总体盈利能力未有大的改观,且亏损企业数量及亏损额均有增加。2015中国制造业企业500强于去年共实现净利润5737.4亿元,比上年增长2.27%,增幅较上年下降了5.57个百分点。在这些制造业企业中,六成企业年利润额仅在10亿元以内,只有8家企业利润额超过100亿元。另有46家企业亏损,比上年多15家。

8月22日公布的中国企业500强和中国制造企业500强分析报告显示,同属世界500强的营收利润率和平均利润“状元”都是现代制造业,而在中国500强中则是银行业。同样是制造业,为何中国制造业难以获得较高利润?“从世界范围来看,我国制造业明显还是大而不强。”中国企业联合会研究部副主任缪荣在接受《人民日报》记者采访时表示,在制造业重新成为全球经济竞争的制高点的大背景下,中国要想在世界制造价值链中占据有利地位,创新仍是重中之重。

然而,目前我国制造业研发投入处于较低水平。2014年,我国规模以上制造业研发经费占主营业务收入的比重仅为0.85%。而国际上普遍认为,这一比例达到2.5%时,制造企业方可维持生存,达到5%以上时企业才具有市场竞争力。与国际比较看, 中国制造业研发投入强度,即企业研发投入总量与产品销售收入的比值为1.1%,而美国的这个数值是4%、日本3.4%。其中, 中国高技术产业研发经费占制造业研发经费的比重为26.3%, 同样低于美国73.3%、日本41.2%、德国34.3%、英国62.8%、韩国58.7%的水平。

根据中国企业联合会多年的企业跟踪调查显示,自2009年以来,多数“中国制造”中新产品销售比重连续下降。其中,2012年文教体育用品制造业,皮革、毛皮、羽毛(绒)及其制品业,通信设备、计算机及其他电子设备制造业新产品销售比重下降幅度较大,分别较上年下降了13.65%、6.33%、3.72%。

制造企业的研发投入普遍偏低,其主要原因是收入利润微薄导致企业没有研发投入的空间。缪荣表示,长期以来中国制造业依靠技术引进和模仿制造,在大规模投资基础上快速形成了庞大生产能力。但粗放型的增长模式也导致制造业利润偏低,从而陷入了“利润越低,越不敢投入研发”的恶性循环。

此外,知识产权保护不到位也使得企业不愿或不敢加大研发投入。而让企业提高研发强度,不妨先给企业“减包袱”。根据《中国制造2025》,我国将统筹研究企业所得税加计扣除政策,完善企业研发费用计核方法,扩大研发费用加计扣除优惠政策适用范围。业内专家建议,国家应尽快建立多元化的技术创新资金投入体制,在企业加大研发投入的同时,政府应加大对基础性、共性的行业关键技术投入力度,也应鼓励风险投资进入技术创新领域。

对于造船业来说,由于其产能建设规模过大,且在新船型自主研发、设备配套、系统集成、海洋工程、豪华邮轮设计建造等领域与世界先进水平还存在一定的差距,低成本优势正在逐步减弱。船企应从船舶研发、设计、制造和船舶配套等方面着手,以海工装备和高技术船舶为主攻方向,全方位提升产品创新能力。目前,我国船舶骨干企业纷纷在细分市场领域开展自主创新工作,取得一定成效:在大型LNG船建造方面,沪东中华造船(集团)有限公司已达到世界先进水平,现已能与日本、韩国等传统LNG船设计建造强国的有关企业一较高下。七○八所研发设计的“海洋石油981”号获得国家科技进步奖特等奖,其超大型集装箱船的设计亦跻身世界先进水平。该所参与设计的船舶及海洋工程装备已为国内造船企业带来了约20亿美元的订单。广船国际的军辅船、半潜船、豪华客滚船、灵便型成品油/化学品船等,黄埔文冲的护卫舰、公务执法船、港口疏浚船、海洋工程船舶、支线集装箱船等,在国际国内细分市场上,均受到了客户的青睐。中船防务将以推进两化融合和智能制造等先进技术手段,从研发、设计、建造和使用全过程的管理和保障上,全面提升国防装备全生命周期的质量和可靠性。

中国质量:剑指智能制造

工信部有关负责人在《中国制造2025》解读之四中提到,我国产品质量和技术标准整体水平不高。国家监督抽查产品不合格率高达10%,出口商品长期处于国外通报召回问题产品数量首位,制造业每年直接质量损失超过2000亿元,间接损失超过万亿元。惊人数字的背后,不得不引起造船业界的反思。

为解决产品质量问题,《中国制造2025》提出要加快推动新一代信息技术与制造技术融合发展,把智能制造作为两化深度融合的主攻方向;着力发展智能装备和智能产品,推进生产过程智能化,培育新型生产方式,全面提升企业研发、生产、管理和服务的智能化水平。

近日,工业和信息化部发布的2015年两化融合管理体系贯标600家试点企业名单中,来自中国船舶工业集团公司所属的中船黄埔文冲船舶有限公司、中船集团第七○八研究所、上海船舶研究设计院、中船第九设计研究院工程有限公司、中船工业成套物流有限公司、中船动力有限公司、南京中船绿洲机器有限公司,中国船舶重工集团公司所属的大连船舶重工集团有限公司、山海关船舶重工有限责任公司、重庆齿轮箱有限责任公司、山西汾西重工有限责任公司,以及江苏新扬子造船有限公司、南通中远川崎船舶工程有限公司、南通太平洋海洋工程有限公司、金海重工股份有限公司、广新海事重工股份有限公司等16家船企入选第二批试点企业。

业界人士表示,信息化贯穿于船舶、海工等装备制造的全过程,无论是经营、采购、设计、制造、售后服务,还是工程管理、成本管理、质量管理等企业管理都离不开信息化的发展。而两化深度融合是船舶工业加快结构调整、促进转型升级,大力推行精益造船和绿色造船的重要手段,对于提高船企的生产效率,进一步提升造船总装化、管理精细化和信息集成化水平具有举足轻重的作用。尤其是在航运、造船和海工市场的当前环境下,造船企业和海工装备制造企业提升信息化水平、技术管理能力和智能制造实力,已成为逆境求生的迫切需要。

提起智能制造,上海某船企技术专家表示,目前我国船舶工业的自动化程度依旧不高,其原因是一些根本性问题没有得到解决。比如,由于大中型钢质船舶的分段、设备体量大,使得一些传统的自动化设备无法满足船舶的建造需求,这已成为船舶工业提高自动化水平的最大难点。假如能够让稳定、高效的机器人离开固定的工位或轨道,形成一种自适应能力,可以进入船舱等各个位置进行作业,那船舶工业就能进入比自动化制造更高级的智能化制造阶段。而要实现这一颇具后现代色彩的图景,需要大量的数据积累以及在机器人工程化上取得突破。

据了解,江南造船(集团)有限责任公司在上世纪90年代末曾主导研制了型钢切割机器人。业内人士表示,因为造船生产要求机器人必须在大批量、高可靠、高负荷、恶劣环境下工作,而要达到这一目标还有许多技术问题亟待解决。如,非包容性的问题,也就是如何让焊接机器人在船舱内具有自适应能力,能够按照一定的路线行走,并符合工作流程和生产要求等,这些问题目前都没得到妥善解决。

业内人士表示,智能化制造需要来自设计、建造、管理多方面的大数据库做支撑。而这还需要较长时间的积累。从目前的情况看,在一些需要重复运转或生产小型结构部件的工位上,可运用高效的自动化生产设备。目前,国内已有多家船企运用了焊接机器人,在生产效率、质量上较人工焊接都有很大优势。同时,在一些复杂、危险的工位,也可率先使用机器人来代替人工,以此降低产品质量损失几率。

中国品牌:尚需提高人才素质

中国制造要向中国创造转变,需要相当漫长的时间。在多数产业里,中国所面临的不是创造新的产品,而是提升现有制造水准,实现现有产品的技术升级、品牌升级乃至价值升级。而中国品牌的塑造需要以提高人才素质为根本出发点,培育产业工人的“大国工匠”精神。

在日本,超过200年以上历史的长寿企业就有3000家,在全球市场中具有竞争力的中小企业多达1500—200家。这些企业牢牢掌握着高端零部件、原材料以及高端装备领域的竞争优势。

而在制造领域,拥有好的机床,才能造出好的装备,拥有好的装备才能造出好的产品。而机床和设备则是和工匠的素质密不可分。尽管如今已迈入智能制造时代,可人工技艺也正在批量化出现在机器上。业内专家表示,部分机器人试点企业,将老工人做工的方式录下来,编程后输入到机器人,再在实际操作中进行最终调节,最终让这些机器人能完全模仿熟练工人的动作,并达到人工的精细程度。

与德国、日本的工人具有工业精神和工业纪律相比,中国很多工人专业性较低,缺乏连续性。机械工业信息研究院副院长石勇曾向《经济观察报》记者表示,很多人今天在田里收麦子,明天就跑到工厂里去了。受农耕文化的影响,缺少工业文明的培养,对产品质量影响很大。

目前,在生产设施方面,我国船企与日韩船企已经没有多大差距,有些企业甚至已‘赶日超韩’。但是,由于从业人员缺乏对产品质量的追求和对客户价值创造的认知,以及精益造船精髓没有在心中扎根,导致我国造船水平与世界造船强国还有一定的差距。业内专家认为,应从打造百年基业的战略高度,重新审视造船专业技术人才队伍建设工作。一是要以产品生产流程建设为基础,健全各工种专业技术人才培养体系;二是要与船舶专业院校建立校企合作的长效机制,可尝试采取定岗实习、工学结合的培养模式,培养符合船舶工业实际需要的专业人才队伍;三是要立足企业长远发展,培育良好的人才竞争环境,让想干事、能干事、干成事的专业人才担任具体重要项目,在项目中提升专业人才的整体素质。

与此同时,我国船企还应根据企业自身情况和实力打造优势品牌产品,提升企业的市场影响力。一方面,要努力提升船舶设计建造技术水平和生产效率。另一方面,要不断加大新船型的研发力度,提高双高船舶产品和海工装备的占比。业内专家建议,船企还应在现有基础上继续优化常规船型,形成品牌优势,扩大市场份额。