近年来,随着汽车工业的迅猛发展和汽车保有量的飞速增加,汽车排放污染已经成为主要污染源之一,特别是在一些大型城市,机动车排放污染已经成为首要污染,治理汽车尾气的呼声日益强烈。我国现行的在用车排放标准为怠速法。由于只规定测量HC、CO的排放浓度,已经无法适应当前汽车技术以及环保要求的需要。1999年国家环保总局开始要求对安装了闭环控制和三元催化净化系统的车辆尾气测量采用双怠速法进行,并逐步推行简易工况法。2003年北京开始推行简易工况法。2005年7月1日有关汽车排气污染物排放限值及测量方法GB18285-2005发布,规定了双怠速法排放气体测试仪器技术条件以及稳态工况,瞬态工况以及简易瞬态工况法等测量方法。

汽车工业的发展同时带动了我国汽车维修业的发展。为规范其发展,交通主管部门开始对汽车维修业全面管理,1997年开始的《汽车维修业开业条件》国家标准对维修市场发展带来了积极的作用。2004 年针对新形式下的汽车维修企业发展状况,提出了新的《汽车维修业开业条件》标准,并于2005年1月1日开始实施。新标准规定,2类以上的维修企业必须具备尾气分析仪才允许开业,因此刺激了维修市场对尾气分析仪的需求。

尾气分析仪以往主要有一些检测站和国家环保部门购买,是一种“罚款工具”。一般维修企业具备很少。但新的汽车维修业开业条件将尾气分析仪作为一种“维修工具”。以往购买尾气分析仪需要的款项一般由管理部门承担,由于通过检测具有快速盈利的可能,因此对尾气分析仪的价格不是十分敏感。但是对于汽车维修企业,大量企业是民营性质,企业规模不大,在我国维修技术还不发达的情况下,维修人员还远没有达到认为尾气分析可以作为维修手段,相反尾气检测可能会为其本身带来有关维修质量的纠纷。所以尾气分析仪对于维修企业来讲,还不是一种自愿的需求。高价格的尾气分析仪很难在我国维修企业得到推广。

我国目前尾气分析仪生产厂家有10余家,大都采用进口核心光学平台(NDIR 三气传感器)组装。国际上主要的平台供应商有Adros,Sensors, Horiba,City Tech 等。虽然我国也有企业曾经开发过尾气光学平台,由于我国的红外气体分析技术主要靠80年代与国外的合资引进,进入90年代后,特别是随着IT 技术的发展,国际上红外气体分析技术得到了快速的发展,价格也直线下降,国内以往的技术在产品性能和生产成本上都不具备竞争优势。国内企业产品宣传中的“采用进口先进光学平台”优势实际上也是企业不得已的选择。采用进口关学平台不仅大大增加了仪器的整体成本,同时在维修上也造成困难。因此尾气检测核心光学平台的国产化十分必要。

此外与尾气检测配套的转速传感器(RPM)随着我国双怠速以及工况法检测技术的发展需求旺盛。我国目前普遍采用转速钳的方式测量发动机转速。转速钳方式需要打开发动机盖进行测量,同时也容易损坏,对于压燃式发动机无法适应。从国际上尾气检测线使用情况来看,大都倾向采用振动和噪声原理生产的转速传感器。振动噪声原理测量转速在理论上十分成熟,但是作为发动机转速测量的专用模块国内目前还没有成熟的产品。国际上,奥地利AVL公司推出的490型产品就是采用该原理生产的转速传感器,在我国尾气检测线上得到大量应用。为控制机动车排放,我国近年来加大了尾气检测站的建设,不管采用怠速法还是其它工况法检测,尾气分析仪和转速RPM 传感器都是基本配置。因此开发新型的转速传感器(RPM)也十分必要。

非分光红外(NDIR)气体分析技术是尾气成分检测的关键技术。以往NDIR气体传感器采用镍锘丝作为红外光源、采用电机机械调制红外光、采用薄膜电容微音器或InSb等作为传感器等。由于采用电机机械调制,仪器功耗大,且稳定性差,仪器造价也很高。同时采用薄膜电容微音器作为传感使得仪器对振动十分敏感,因此不适合尾气的便携测量,生产成本也很高。随着红外光源、红外探测器及电子技术的发展,NDIR红外气体传感器在国外得到了迅速的发展。主要表现在采用新型红外传感器及电调制光源,在仪器电路上采用了低功耗嵌入式系统,使得仪器在体积、功耗、性能、价格上具有以往仪器无法比拟的优势。

当红外光通过待测气体时,这些气体分子对特定波长的红外光有吸收,其吸收关系服从朗伯--比尔(Lambert-Beer)吸收定律。设入射光是平行光,其强度为I0,出射光的强度为I,气体介质的厚度为L。当由气体介质中的分子数dN的吸收所造成的光强减弱为dI时,根据朗伯--比尔吸收定律: dI/I=-KdN,式中K为比例常数。经积得:lNI=-KN α,

式中:N为吸收气体介质的分子总数;α为积分常数。显然有N∝cl,c为气体浓度。则:

I=exp(α)exp(-KN)=exp(α)exp(-μcL)=I0exp(-μcL)

光强在气体介质中随浓度c及厚度L按指数规律衰减。吸收系数取决于气体特性,各种气体的吸收系数μ互不相同。对同一气体,μ则随入射波长而变。若吸收介质中含i种吸收气体,则式(2)应改为:I=I0exp(-lΣμi ci) ,因此对于多种混合气体,为了分析特定组分,应该在传感器或红外光源前安装一个适合分析气体吸收波长的窄带滤光片,使传感器的信号变化只反映被测气体浓度变化。以CO2分析为例,红外光源发射出1-20um的红外光,通过一定长度的气室吸收后,经过一个4.26μm波长的窄带滤光片后,由红外传感器监测透过4.26um波长红外光的强度,以此表示CO2气体的浓度,如果在探测器端放置一种具备四元的探测器,并配备四种不同波长的滤光片,如CO2、CO、HC以及参考的滤光片,则在一个传感器内就可以完成对尾气成分中CO2、CO、HC的同时测量。

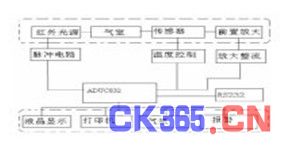

图1 尾气分析传感器系统框图

图1上方虚线区域为传感器的光学系统部分,为了减少红外传感器微弱信号的衰减以及外界信号干扰,将前置放大电路也一并放在光学部件上,并采取了一定的电磁屏蔽措施。为了使气体红外吸收信号具有较好的分辨率,在进行结构设计时,红外光源、气室、红外探测器应设置在同一光轴上。此外为了使得信号足够大,可以使用椭圆型或抛物线型反射镜。红外光源由稳流供电,供电电压和电流根据使用的光源不同而不同。工作时,传感器根据预先设定的调制频率发出周期性的红外光,红外光源发出的红外光通过窗口材料入射到测量气室,测量气室由采样气泵连续将被测气体通入测量气室,气体吸收特定波长的红外光,透过测量气室的红外光由红外探测器探测。由于调制红外光的作用红外传感器输出交流信号,通过其后的前置放大电路放大后在一次经过高精密放大整流电路,得到一个与被测气体浓度对应的直流信号送入ADuc832系统处理。红外传感器内有温度传感器探测其工作环境温度,并在其外壳上社有微型加热装置,通过Aduc832系统控制传感器的温度。红外传感器信号经过Aduc832系统,并经数字滤波、线性插值及温度补偿等软件处理后,给出气体浓度测量值,并将其浓度信号通过RS232串口输出。

此外,在本传感器控制系统内,除RS232外,同时设计有液晶显示(支持240*128)、微型打印、键盘输入、气泵控制、报警输出等接口。因此组装尾气分析仪已经十分方便,不需要额外的技术开发工作。

传统的红外气体传感器采用连续红外热辐射型光源,如镍锘丝、硅碳棒等红外加热元件,其发出红外光的波长在2~15μm之间,由于其热容量大,通常采用切光片对光源进行调制。因此需要一个同步电机带动切光片旋转,其缺点在于存在机械转动。抗振性差、攻耗大、不适合于便携设备;其次,为保证调制的频率,还需要严格同步的电机以及驱动电路,使得系统复杂化,成本也大大增加。本研究采用了国际上最新研制的MEMS技术红外光源,热容量很低,升降温速度很快。红外光源发射窗口上安装有透明萤石窗,可以保证发射的红外光波长在2-9um范围内,适合于对尾气中的气体如CO2、CO、HC的检测。

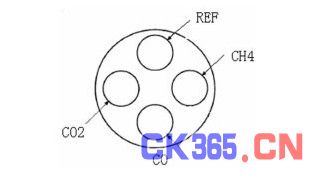

红外探测器是该传感器的核心部件,传感器的测量精度很大程度取决于探测器性能。本研究采用高灵敏度热释电红外传感器,并且在TO5的封装上固定安装有针对不同气体的窄带干涉滤光片以及一种参考滤光片。通过使用固定有不同波长滤光片的的红外探测器,可以实现对不同气体的测量。尾气分析光学平台使用的探测器就是在一体化的四元探测器上安装有四个不同的滤光片(CO2、CO、HC、参考),实现对三种气体的同时测量(如图2)。

图2:滤光片一体化四元红外探测

红外探测器以及光源随着使用时间的增长,红外发射功率以及红外探测效率会随之降低,因此会出现信号的衰减,气体浓度信号会发生失真。本研究采用了“单光束、多波长”的方法,通过确定测量通道与参考通道的比值来减少以上因素对测量信号的影响。

为了实现对气体浓度的测量、控制以及自动标定等功能,需要一个合适的微控制器来管理传感器。本研究采用ADI公司最新推出的ADuc832系统。ADuc832是一个全集成的12位数据采集控制系统,除含有8路12为A/D外,还具有2路D/A、8052内核、64K程序储存器、640字节数据储存器以及UART、I²C、SPI等串行I/O等功能。ADuc832集如此强大的模拟与数字功能与一体,作传感器测控系统具有体积小、功耗低、性价比高等优势。ADuc832 通过采集参考和测量四路红外直流信号,确定信号的差值和比值,通过测量标准气体曲线,采用非线性校正算法可以直接得到测量气体的浓度,并通过ADuc832 系统的串口每1 秒向外部设备发送测量浓度数据。此外,在ADuc832 多余的数据线和地址线基础上,设计了液晶显示驱动模块、打印驱动模块、键盘输入模块、气泵控制、报警等接口,用户可以通过安装这些标准模块,方便地操作分析仪器。通过ADuc832 的的D/A 控制,可以控制液晶LCD 的背光。通过采用以上技术,尾气分析光学平台的结构比以往仪器将大大简化,仪器功耗也大幅度降低。

对于汽车尾气检测,由气体中有CO、CO2、HC等气体,CO2在主吸收峰的吸收最大,CO、HC的吸收很小。由于需要在一个气室中完成对CO、CO2、HC的同时测量,因此CO2只能采用其次峰。由于受带宽的限制,CO2次峰与CO的主峰间存在交叉,因此本传感器存在一个气体量程匹配和相互干扰的去除问题。新型尾气分析光学平台通过选用合适的中心波长和带宽,配合通过实验确定的干扰消除程序,成功地在一个气室内完成了尾气成分测量范围的匹配,并消除了CO、CO2之间的相互干扰。

转速传感器在我国使用普遍。目前我国在对机动车检测和维修时测量转速还普遍采用速钳模式,测量点火线圈的脉冲。该传感器结构简单,成本低廉。但是该传感器需要打开发动机盖测量,容易受高温损坏,同时不适合压燃式发动机测量。本文介绍一种基于振动和噪声原理的新型发动机转速传感器,同时适合点燃式和压燃式发动机。振动传感器测量转速在我国研究多年,但大都基于PC 计算机技术,很少见到脱离PC 的模块化产品。

选择合适量程的振动传感器VIB和声音传感器VIC,配合电荷放大器和电压放大器,将需要测量的振动和噪声信号预处理信号引入CODEC解码芯片进行数字化,此后DSP对进来的信号进行处理,从复杂的信号数据中通过FFT 算法得到其频谱,然后根据算法确定发动机振动的主要频率,根据振动频率和发动机类型最后计算法定机的转速。

根据工况法检测线的要求,转速传感器至少需要0.5秒输出一个转速数据。由于频谱分析需要很大的数据计算量,本传感器采用了类似声卡技术的数据采集方法。同时由于发动机转速测量时会有大量的噪声干扰,通用的FFT 程序很难得到高精度的转速测量,本传感器通过设计合理的抗干扰振动探头,配合优化的TTF 算法,实现了转速的高精度测量。

图4是该传感器信号通过计算机同时采集并通过计算机频谱分析软件的分析结果,通过比较发现,基于DSP技术的转动传感器能够快速输出准确的发动机转速。图5是该传感器的实物图。

结论

(1)汽车工业的快速发展以及人们对尾气控制的意识的加强,尾气检测仪器在国内将具有巨大的需求。对尾气分析传感器进行国产化,降低尾气分析仪器的成本将对在国内普及尾气分析仪具有重要意义。

(2)新型尾气光学平台采用了国际最新的红外光源、多元探测器、嵌入式软硬件系统、多组分量程匹配和干扰修正技术,使得国产化平台可以替代进口。

(3)新型转速传感器采用振动和噪声原理,通过DSP复杂信号数字处理技术,快速输出包括点燃式和压燃式发动机的转速。该传感器将有助于推动我国双怠速和工况法尾气检测技术的发展。