与过去机械系统的改进决定汽车工业的革新不同的是,下一代汽车90%的创新都来自更复杂的集成电路。半导体器件在满足客户对汽车功能方面的需求上扮演着非常重要的角色。

根据Frost&Sullivan的数据,西欧的汽车半导体市场将在未来的几年内将近翻一番。原本用于高端汽车的电子器件向低端汽车的转移是这种快速增长的原因之一。

现代高级汽车的电子系统是高度分散的实时系统,它由多于300个电机或电磁阀组成的控制单元连接到多达五个总线系统,该系统带有100MB的嵌入式代码,提供了动力系统、安全、舒适、信息和通讯方面的功能。

动力传输调节燃料的消耗和排放。汽车生产商宣称他们的目标之一就是生产三升汽车并且符合欧3标准和京都协议。没有电子器件和软件的支持,想要达到严格的控制规章是不可能的。

因此这些技术手段正在逐渐应用于混合发电机或使用燃料电池的车辆。另一个趋势是柴油驱动的汽车逐渐取代汽油驱动的汽车。

汽车的安全性和舒适性已经越来越重要。市场对乘坐汽车的安全性的需求越来越高。汽车生产商们已经对此采取了措施。同时各种技术,如防闭锁刹车系统或气囊已经成为众多中小型车的标准配置。

各种技术如电子稳定程序或牵引控制系统已经进入高端汽车市场,其进入低端汽车也只是时间的问题。

通过实施各种新型应用增强汽车的舒适度,如无钥匙进入、座椅控制、车内环境控制或导航控制,汽车制造商竭力提供与竞争对手不同的产品以获得竞争优势。

可以预见市场的进一步需求来自汽车中的通讯和信息网络。人们期望其拥有的汽车能够接收广播、视频、移动通讯、导航系统和数字音频/视频广播。

远程交通控制和服务也可在不久的将来实现。

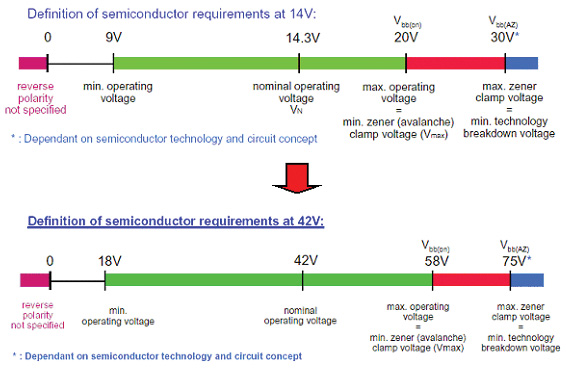

近几年42V电网已经成为讨论焦点。尽管每个汽车半导体供应商都已经可以提供42V兼容的产品,但对作为产品引入及批量生产的时间仍存有争议。可以清楚预见的是42V电源网络一定会到来。根据Frost&Sullivan提供的数据,到2015年半数的新产汽车将采用42 V电源网络技术。

图1, 在未来,多于90%的汽车创新主要由电子器件和软件来推动。

测试挑战

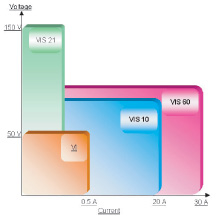

ATE制造商的主要考虑是VBAT上的最大电压必须保持低于某一限定值 (通常为68 V)。在这一电压限制之内,汽车不需要进一步的保护措施防止大电压对人造成危险。汽车是“低压”的,这同样适用于42V电源网络,其电压不得超过68 V。

另一种情况是“负向电池”。这种情况对于42V汽车来说很难处理,因为电压变为3倍,电压不能降至低于-2V,所以即使采用42V电源网络的汽车仍处于低压调制状态。显然42 V电源网络不能驱动较大的负电压,但增加了对能够提供42 V/80 V电压的VI通道的需求。

另外汽车总线系统需要高压数字管脚用于功能测试,电压需求高达20 V。测试设备制造商不得不考虑到这一点。

汽车市场在价格和质量方面的竞争越来越激烈。这意味着半导体制造商不得不寻找高性能、高效益低成本的测试解决方案以降低生产成本,保证利润空间维持在一定水平。

汽车类器件的发展趋势是在单一芯片、封装或模块中集成各种技术,也就是所谓的“片上系统”。传感器变得越来越重要。它们用于安全系统,如气囊、驾驶控制或汽车动力系统。

过去10年市场的高速增长为实现质量、产品面市时间和成本目标设置了严峻的挑战。因此汽车电子的设计过程是未来汽车项目成功的关键因素。汽车电子的生命周期对于半导体制造商来说非常重要。研发过程(包括通常的重设计)需要花费12-36个月。汽车款型每6到8年改变一次,但其使用的电子器件更新换代周期仅2到4 年。产品使用时间最少为10年。因此随着新技术的采用,电子器件可能会改变得更快,同时能够为汽车制造商创造竞争优势。

汽车用器件的设计和测试面临的严峻挑战是成品率和失效率方面的要求。移动电话的失效率允许达0.5%,而汽车器件的失效率必须小于0.005%。新器件的测试需求甚至超过下列要求:ASIC失效率要低于0.0003%,标准器件的失效率必须小于0.0001%,分立器件的失效率不能超过0.00005%。

为了管理不断增加的设计复杂度并保持设计工作的经济性,复杂的设计和测试工具必须支持并行和分布式的规范、设计、实现、集成以及测试工作和测试解决方案。

图2,半导体器件分别工作在14 V 和 42 V电压。

测试解决方案

器件的复杂性需要高性能、高灵活度的ATE系统,但同时必须提高生产率以保持利润空间并获利。实现这一目标必须采用芯片并行测试,这样才能提高产能并降低测试成本。创造新应用的时间必须尽可能短,以配合新测试程序的生成和维护工作。

对于汽车器件混合信号测试系统,最大的挑战是在一个全面且成本效益高的解决方案中提供数字、模拟、DSP和电源测试的能力。系统结构必须是可扩展的,以覆盖汽车电子产品广泛的测试需求。灵活性和速度可以通过真正的每管脚测试仪的结构实现。高速系统总线必须提供最大的产能和最低的测试成本。高性能仪器必须能够与数字图型完全同步。混合信号管脚电子性能必须能够支持高达50 MHz的高数据传输率,提供-2 V ~ +28 V的电压摆幅。

科利登复杂的电源混合信号测试系统Falcon和 Piranha能够应对这些挑战。

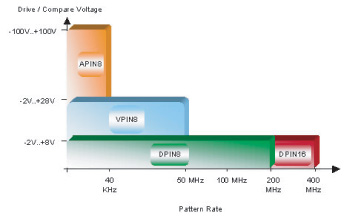

图 3, 3种不同的管脚类型覆盖广泛的测试需求:

- DPIN:数字混合信号管脚,用于高速数字需求 ;

- VPIN:具有高压测试能力的数字混合信号管脚,其30 V的电压摆 幅和50 MHz的数据速率很好的满足了汽车器件的测试需求 ;

-APIN:模拟混合信号管脚,用于高压高精度,提供 +-100 V/40 mA的每管脚参数测量单元(PMU)用于汽车工业的电源 混合信号测试。

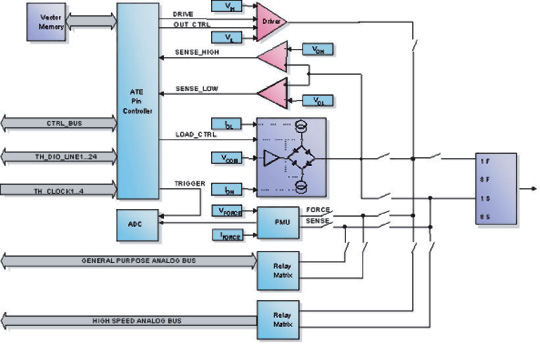

图 4,多功能混合信号管脚结构图。

多功能混合信号管脚电子性能

多功能混合信号管脚VPIN包括几个功能模块,如向量存储器、ATE管脚控制器、驱动器、比较器、负载和每个通道独立的PMU。

控制器由序列产生器、时序发生器、格式化器件和比较逻辑组成。数字矩阵提供接入数字仪器的接口,如定时器、计数器、时间测量单元和用于同步及触发的触发器。

通过模拟矩阵,每个管脚通道都能够使用模拟仪器,如VI 源、系统电压表和DSP仪器,通过编写软件可以简化负载板的设计和额外的测试测量电路的集成。板上控制器允许进行并行测量。驱动/反馈技术保证精确的模拟激励并允许在拆分模式下使用VPIN,这样可以使测试管脚通道加倍。拆分模式允许驱动和探测路径同向。

新的数字管脚VPIN 被设计用于满足汽车器件的特殊测试需求,电压最高需达25V (通常值为14V) 才能进行受力测试。VPIN是高压混合信号管脚,具有较好的数字测试性能。它提供30V 电压摆幅和最高50MHz 的数据率用于测试高压高速混合信号器件。

真正的每管脚测试仪结构提供高灵活性和完整的并行测试能力。每个管脚独立的序列产生允许以不同的数据频率发生同步或异步数字图型。

向量存储器存储测试向量、序列指令、格式和时序信息。存储器中包含激励/预期数据,用于验证器件的输出数据。发送和接收存储器支持实时记录,ADC测试需要这种能力。可以在向量运行时读取存储器中的数据。每个管脚独立的PMU允许并行的直流参数测试。通过软件控制线路切换,每个通道都可以连接到模拟和数字仪器。板上控制器存储不同的测试设置,可以并行的调用从而可以快速的执行测试。进行高精度模拟测量时可以关闭控制器以降低噪声。驱动/反馈结构保证了先进的模拟精度。

科利登Falcon系统的VPIN管脚最多可达128 个。

图 5,多功能混合信号管脚。

重要的仪器

VI 源可以选择高性能VI源,覆盖广泛的汽车应用的测试需求。VI源的操作可以从低电流到高功耗。所有的源都是浮地的,可以进行四象限操作。板上测量支持并行测试,可以通过测试向量对VI进行控制和触发。通过报警和保护功能可以获得最高的可靠性。很多其它特性,如VI源的叠加和并行使用,保证了用户可以获得最高性能和灵活性。

图6, V/I源—— 从nA到 kW的灵活性。

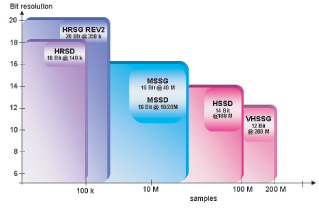

DSP发生器和数字化仪 科利登的Falcon和Piranha系统提供几个DSP仪器选件,分辨率可达20位,采样频率可达200 MHz。DSP发生器和数字化仪可以满足广泛的汽车器件模拟波形的测试需求。每个DSP仪器都有专用的DSP引擎,可以提供真正的并行测试能力。每通道独立的数字化仪DSP引擎提供时域或频域最快速的测量。所有的数字化仪和DSP发生器能够与提供的相关采样同步。

系统总线嵌入式的同步总线保证了系统所有仪器间的同步。数字、模拟、DSP和电源仪器的同步可以顺利的进行。使用触发线触发同步信号的发生并测量能够较容易地进行关键时间参数的测量。这些独特的同步能力保证了系统的最大灵活性和产能。

总的来说, Falcon和Piranha 是一种灵活的解决方案,用于应对汽车器件混合信号测试的挑战。根据需要,科利登测试系统能够满足汽车工业用器件在数字、模拟、DSP和电源测试方面的需要。通过高速仪器和并行测试技术,科利登的系统可以提供最高的产能和最低的测试成本。每管脚测试仪的结构和互连保证了高度的灵活性。先进的软件工具包提供集成的工具,可以获得最短的开发到生产时间。

图 7,DSP发生器和数字化仪——从高精度到高速的灵活性