引言

当今汽车行业,法规对安全性、动力性、舒适性、排放等提出了日益严格的要求,而这些性能又很大程度受ECU性能和质量的影响。因此在汽车中,ECU不仅数量持续上升,其功能也不断增强。在汽车中,分单个ECU系统和多个ECU互联系统,前者如安全气囊ECU,后者如发动机管理系统(EMS) ECU。EMS涉及数千个参数和多个电子设备,而且这些参数之间存在数据共享和传递,需要通过不同的汽车总线将各个电子设备互联,以形成车载网络,并完成复杂的智能控制和故障诊断。ECU复杂性和功能性不断增加,为确保最终产品质量,需要通过自动化测试手段来减少从定义、分析、设计到实现不同产品周期环节的人为失误。此外,还面临如何在最短的开发周期内以最经济的成本将产品推向市场的挑战。

控制器开发“V”模式

经过多年探索,业界普遍采用基于计算机模型的控制器开发“V

”模式,如图1所示。该模式可以很大程度地减少反复过程、缩短开发周期,以节省成本。该模式除应用于汽车用ECU开发外,也已成功应用到航空、国防、“白色”家电、医疗设备、工业过程控制等领域。下面按照“V”模式图横向对应的先后环节顺序作简单阐述。

系统定义:根据控制系统设计要求,完成设计规范,如控制算法、控制对象参数等。往往需要以往的设计经验、试验数据作参考。

设计、仿真:根据控制系统定义,将整个系统在计算机软件环境下实现,即对控制器的控制逻辑、控制对象环境进行建模仿真,以帮助设计者在先期就对系统指标、误差等进行快速评估。仿真工具主要有NI LabVIEW、The MathWorks, Inc. Simulink®、MATRIXx等。其中LabVIEW允许设计者在图形化环境中借助提供的控制仿真模块对控制系统进行建模和动态仿真,又可集成第三方软件开发的模型和代码,包括The MathWorks, Inc. Simulink®、MSC CarSim,甚至C代码。MATRXx则提供一整套系统设计仿真工具,尤其适合开发和管理大型的、复杂的模型。

图1 控制器开发“V”模式图

快速原型:在这里,快速控制原型(Rapid Control Prototype,简称快速原型)概念区别于机械制造中根据CAD数据自动构建物理模型的快速成型技术。因为软件仿真不能完全体现实际的动态环境,需要开发一个控制器硬件原型用以在真实环境下验证算法,即将控制器模型下载到一个实时硬件平台,并通过I/O连接至真实环境中的传感器、执行器并进行测试,该过程即快速原型,也常称为软件在环。选用实时硬件平台是为了仿真的时效性、确定性和稳定性。

代码生成与软件测试:控制器模型在通过快速原型环节验证之后,将该模型自动或手工生成C代码或其它支持类型的代码,并下载到ECU的微控制器。并对所产生的目标代码进行测试。

硬件在环:硬件在环(Hardware in the Loop)是指将已下载目标代码的ECU通过I/O连接至先前建立的环境模型(硬件在环仿真器),并测试该ECU在各种工况下的功能性和稳定性。硬件在环是一个闭环的测试系统,可重复地进行动态仿真;可在试验室里仿真夏季和冬季的道路试验,无需真实的测试环境组件,节约测试成本;可进行临界条件测试和模拟极限工况,如发动机水温和油温、ABS试验时车速和道路附着系数,没有实际风险;并可通过软件(模型)、硬件(故障输入模块)来模拟开路、与地短接、ECU引脚间短接等错误,以及模拟传感器、执行器出错情况。

系统标定和测试:在完成关键的硬件在环之后,将修正后的控制器连接至真实I/O环境,并进行台架试验、道路试验,直至最后生产出厂。

以上控制器开发“V”模式符合国际汽车行业标准(ASAM/ASAP),已在诸多著名汽车电子厂家中获得成功。快速原型和硬件在环是控制器开发的重要环节,目前针对这两个环节的解决方案普遍面临成本高的不足。NI根据控制系统的复杂度和I/O数目,为快速原型和硬件在环测试提供不同的、低成本的解决方案。比如对于面向控制算法相对简单、I/O数目相对较少的车身电子控制的ECU,可选择CompactRIO平台进行ECU快速原型和硬件在环测试;针对较为复杂的动力总成系统和主动悬架系统,可选用PXI实时系统平台。上述平台均具有开发时间短、通用性、可扩展性、低成本的特点;并在国内外获得了广泛应用,如MicroNova,Wineman Technology,KGC,Averna,KPIT Cummins等成功地为整车厂提供了解决方案;在国内,如上海大众某车型全车多个ECU硬件在环测试是在NI PXI平台下实现的。

下面举两个例子来说明NI软硬件平台在控制器快速原型和硬件在环中的应用。

应用举例一:Yamaha摩托车控制系统快速原型测试

美国Drivven公司承担为Yamaha YZF-R6 摩托车开发发动机控制系统原型项目。项目要求:毫秒级的控制器模型循环时间;微妙级的喷油和点火正时;并考虑摩托车空间受限、设备供电等因素。

Drivven在经过市场调查之后,最终选择NI CompactRIO嵌入式系统平台。该平台包括实时嵌入式控制器、内置FPGA芯片的机箱以及内置信号调理的模块。整个系统具有小型、坚固、9-35V直流供电,适应复杂的测试环境和有限的测试空间。FPGA芯片是CompactRIO体系结构的核心,但设计者借助LabVIEW FPGA模块,无须硬件描述语言和相关专业知识,便可在WINDOWS操作系统上用图形化方法开发自定义的FPGA逻辑代码并下载。该平台又是一个开放的平台,既可选用现成的针对不同信号类型的模块,又可自己开发自定义模块。Drivven根据项目需求,开发

了模数混合模块、燃料喷射模块、氧传感器模块、可变磁阻和霍尔模块等。

通过LabVIEW实时模块编程实现高性能赛车常用的速度密度法和节气门开度速度法组合控制策略。速度密度法是指利用发动机转速和进气密度来计算各缸进气量,系统驱动喷油器提供所需的油量,以满足各种节气门状态下的理论空燃比要求和在节气门全开情况下的最大扭矩需求,应用于低转速、低负荷工况。节气门开度速度法是指根据两者参数值在二维图表上查找空气质量经验值。

将CompactRIO原型平台布置在该摩托车上,进行试验,系统和程序界面如图2、图3所示。试验结果表明:发动机转速可高达15500RPM;能很好地实现喷油、点火正时等策略。同时,实时控制器可记录下试验过程中包括进气气压和温度、大气气压、冷却水温度、节气门位置、喷油初始角、点火提前角等参数。Drivven公司总裁Carroll G. Dase表示:“和过去类似项目相比,利用CompactRIO平台从过去两人一年的工作量并耗费50万美金下降到三人一个月的工作量且只需花费15000美金。”

图2 发动机控制器硬件原型

图3 发动机原型上位机测试界面

应用举例二:MicroNova发动机硬件在环测试

德国MicroNova公司面临在短时间内开发紧凑的、高精度的板卡用于汽车发动机管理系统硬件在环测试,要求能够仿真2缸、4缸、6缸和12缸完整的测试环境的项目需求。

基于对PXI平台模块化、灵活性的了解,MicroNova选择了NI PXI平台,包含PXI-8196实时嵌入式控制器、PXI-7831 FPGA板卡、PXI-6723模拟输出板卡以及PXI CAN模块。其中,PXI-7831是能提供模拟的输入输出、数字的输入输出、PWM生成和测量的标准板卡,并可通过LabVIEW FPGA编程实现曲轴、凸轮轴、爆震、点火等非标准信号。通过LabVIEW仿真接口工具包集成已有的在Simulink环境下开发的仿真器模型,协同TESIS DYNAware提供的发动机模组来构建虚拟的测试环境,并运行于PXI实时控制器中。MicroNova开发了信号调理模块,对信号大小、I/U、U/I、U/R等进行调理,以满足类似ECU电流在休眠模式下为几个μA,而工作模式时可达50 A的需求。此外,系统还包括Magneti Marelli ECU、故障输入模块和真实负载。

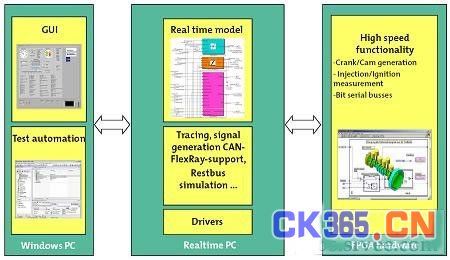

整个硬件在环测试系统的软件架构如图4所示,包括FPGA目标、实时系统和上位机三个部分,其中上位机为用户操作界面和自动化测试管理程序。该系统具有小型化、高精度、开发时间短、低成本的特点。不仅可直接使用已有的模型、接口板等;又可根据系统需求进行模块替换或扩展;板载FPGA便于实现灵活的可重复配置,但无需复杂的软件硬件知识;通过PXI背板总线实现数量众多的I/O在不同的总线速度下同步。

图4 MicroNova发动机硬件在环测试软件架构

该平台已成功用作BMW某12缸直喷发动机的硬件在环仿真器;还可用于其它不同系列发动机,如:含可变气门驱动、可调式凸轮轴控制、直喷技术的V-12和6缸直列发动机;带涡轮增压、空气中冷4缸直列共轨柴油机;用于摩托车的进气管喷射、2个爆震传感器和双节气门的V-2发动机。

总结:

目前,基于PC技术的控制器开发“V”模式已成为汽车ECU开发一套行之有效的方法。对于其中快速原型和硬件在环两个关键环节,设计者可根据ECU I/O数量和控制逻辑的复杂度选择对应的CompactRIO平台或PXI平台,且整个系统是在图形化设计工具LabVIEW下实现的,无需复杂的软硬件知识;均具有成本低、开发时间短、可扩展性、通用性等特点。