高亮度LED(HBLED)在汽车、消费电子和工业市场正在快速普及。 色彩绚丽、寿命长、能源效率高,这些是高亮度LED成为照明应用未来发展趋势的部分原因。

在汽车行业,HBLED技术使车辆在造型、安全、燃油的经济性方面与众不同,从简单的开关照明、LCD背光到亮度极高的头灯应用都包括在内。但是,高效、可靠地控制HBLED的亮度,不是一件容易的事情;功率级效率,热设计和EMC是涉及HBLED的应用中最关键的设计难题。 通常情况下,使用专用恒定电流驱动器(CCD)来驱动HBLED串来解决大部分重要设计问题,并简化设计。不过,CCD通常比基于微控制器的解决方案更贵。本文介绍使用8位微控制器(MCU)和低成本的分离解决方案来实施智能HBLED照明控制,从而避免使用高昂的模拟驱动或CCD。

高亮度LED的重要特征

正如在低强度LED中的情况一样,高亮度LED的发光强度与通过的电流程成正比。该电流通常被称作正向电流(IF),在HBLED中的范围是100mA~1000mA。 同时,每当HBLED进行极化时,都会出现压降,称为正向电压(VF)。在HBLED中,光度和色度与IF成正比,因此对通过HBLED的电流进行精确控制显得至关重要。

具有相同部件号和技术规范的HBLED,不一定拥有完全相同的VF值。当通过两个HBLED的电流IF相同时,它们的后向电压VF可能不同。 因此,通过恒定电压的方式控制LED强度,可能会导致HBLED和HBLED之间的密度不同,并且要确保所有HBLED具有相同亮度,则必须提供一个电流控制。

不仅发光强度与通过HBLED的电流有关,色度也与HBLED电流有关。 为了保持HBLED颜色,HBLED必须采用恒定电流进行驱动。本解决方案将使用PWM(脉宽调制),从而在HBLED(光照强度)中提供一个更低的平均电流,而同时还能保持相同的瞬时电流(LED颜色)。

随着HBLED电流增加,功耗也将增加。电流为350mA。压降为3V的HBLED大约会消耗1瓦的电,如果不进行正确的热管理,这种耗散可能会导致HBLED过热和长期性能下降。热设计的另一个重要方面是,HBLED发光强度与LED结温成反比,随着温度增加,发射器的颜色会进入更高的波长。

驱动高亮度LED所面临的难题

在低强度LED中,使用电阻来限制IF电流非常普遍。 在HBLED中,电阻的额定功率必须更高,这会导致系统效率低下。 因此,在HBLED系统中,开关模式电源(SMPS)被用来提高效率和降低功耗。由于SMPS需要能源存储组件(电感器和电容器),因此价格通常更贵;同时,SMPS还可能造成噪音或EMI问题。

一组HBLED可以同时通过并联或串联方式驱动,并联驱动使每个HBLED有不同的光照强度,但如果需要一个控制回路,每个HBLED会要求一个专用控制,因此对于大量HBLED来说费用过高。

以并联方式连接HBLED时,每个灯串只需要一个驱动和控制回路,穿过串联中所有HBLED的电流都相同,从而为它们提供相对恒定的亮度。 根据串联的LED数量,线路穿要求的电压可能低于或高于输入电压。

采用基于微控制器的解决方案

市场上有大量用来驱动HBLED恒定电流的解决方案,其中一部分基于专用智能模拟驱动,另一部分使用数字信号处理器(DSP)或带独立模拟驱动的微控制器。

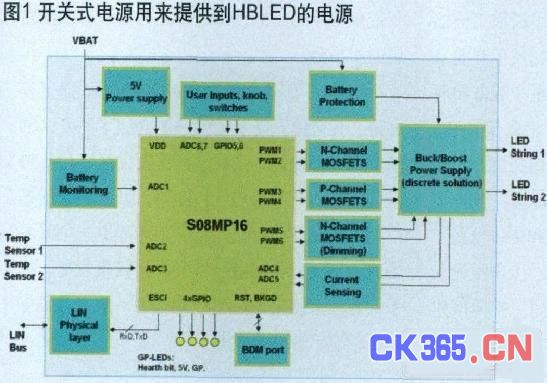

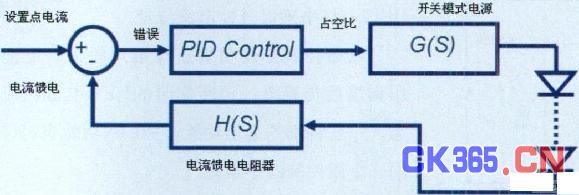

人们普遍认为,基于MCU的解决方案不是执行HBLED恒流控制的最好方法,特别是系统采用分离元件构建的开关式电源时会变得不够稳定,并且不可能通过EMC认证。 飞思卡尔半导体公司现已创建了一款用于双灯串HBLED照明控制的设计样例。该HBLED基于S08MP16八位微控制器,MCU负责测量来自LED灯串的电流馈电,使用PID控制算法进行处理,从而控制独立的降压升压开关式电源的操作,通过HBLED灯串确保最佳电流流量。

该微控制器还负责监控用户输入、电池电压和温度传感器,诊断实时的LED电源供应状态,一些特别的通信功能,如LIN功能也可以在同一个微控制器中实施。

开关式电源用来提供到HBLED的电源,它是离散降压升压拓扑结构,可以在1到18个LED灯串范围(0V?65V的连续范围)内操作,并且在频率为350kHz时运行500mA的输出电流。应用框图见图1。

开关模式电源设计面临的难题

对于大量HBLED,需要提供降压升压电源,以便感应高于或低于电池电压(VBAT)的输出电压( VOUT )。

现在有许多降压升压拓扑可以使用,例如CUK电路或SEPIC转换器,每个拓扑在要求的元件数量、正负电压基准和效率方面具有不同的要求和各自的优势。

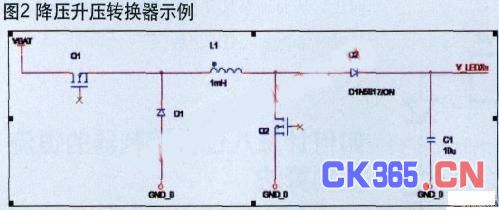

在本设计中选用的开关模式电源组合了一个降压转换器和一个升压转换器,它们使用共同的电感器和电容器,将操作模式从降压变成升压或从升压变成降压需要取决于晶体管Q1和Q2的状态,如图2所示。

该拓扑结构降低了成本,不需要额外的电感器和电容器。此外,根据开关模式电源运行的模式,它的传递函数减少为一个共用降压或升压转换器,从而从控制的角度简化了设计。

为了控制使用独立开关模式电源拓扑的EMC,需要设置缓冲过滤器,并将它们添加到开关晶体管Q1和Q2上;且需要在两通道间将软件控制策略设为中心对齐PWM和开/关时延。

选择适当的微控制器用于恒流HBLED控制

开关模式电源(SMPS)要求准确的开关频率和占空比,PWM信号抖动会反映在输出电压,进而反映在HBLED强度中。同时,为了节省感应器成本和电容器大小,必须将开关频率提高为数万赫兹。模数转换器分辨率和通道可用性,对于随时监测和控制HBLED电流和电压也很重要。

为了实现HBLED恒流控制,S08MP16测量反映在电流检测电阻里的HBLED灯串电流,这个电阻与HBLED灯串进行串联。 S08MP16嵌入式12位模数转换器,可以使用小电阻值,功耗极小。此外,通过使用ADC和电阻分压器,可以测量过流和过压情况下的SMPS输出电压及诊断开放负荷。

图3 嵌入式PID控制框图

为了控制开关式电源频率和占空比,可以使用FlexTimer(FTM)模块;在适合汽车版本中使用高达 40MHz的定时器操作频率,可以生成高频率和高分辨率的脉冲宽度调制(PWM),每个灯串上可与更多HBLED一起操作,在进行小型操作时不会出现HBLED强度不稳定的情况。此外,可编程时延模块(PDB)用于在该应用程序中,可以将ADC读数与PWM 切换频率同步,从而确保只有在ON(开)状态下电流出现稳定时才会显示ADC读数。

如何计算八位微控制器的恒流控制算法

在大部分情况下,简单的控制回路就能确保HBLED的正确驱动;借助闭环控制,该模块能补偿电池电压、温度或在开环中可能影响到HBLED电流的任何其他参数变化。

进行恒流控制时,该模块提供在规定电压保持HBLED灯串所需的电压,这也使得每个灯串上的HBLED数目可以灵活设置,不需要进一步的校准和硬件更改。

要在8位微控制器中集成控制回路,应避免使用浮点库;在本例中,可以使用16位变量来完成计算。

结论

要驱动HBLED很简单,但要在不提高成本的情况下高效、可靠地驱动HBLED,则没那么简单。而使用8位低成本微处理器,只要它有正确的外设,就可以节省成本,并能高效、可靠地驱动HBLED。硬件和固件设计对于确保HBLED应用在模块预期的使用周期期内表现出预期的性能至关重要。

尽管本文的设计针对的是汽车应用,但这些概念和解决方案可以在使用HBLED的许多其他工业和消费电子应用中使用。