中心论题:

由于汽车环境的复杂多变,EV和HEV中的IGBT模块要经受严峻的热和机械条件(振动和冲击)的考验

在功率循环、热循环、机械振动或机械冲击试验中IGBT模块会出现的一些典型的故障模式

厂商推出用于HEV的高可靠性IGBT功率模块以应对典型故障模式

解决方案:

选用热膨胀系数差别尽可能小的材料来进行组合以减小分层效应

采用预成型的端子能提高IGBT模块的坚固性

厂商推出具有优化性能和成本的功率半导体模块:HybridPACK和PrimePACK系列产品,可以很好的解决试验中出现的故障模式

诸如高环境温度、暴露于机械冲击以及特定的驱动循环等环境条件,要求对IGBT功率模块的机械和电气特性给予特别的关注,以便在整个使用寿命期间能确保其性能得到充分发挥,并保持很高的可靠性。本文对IGBT的功率和热循环、材料选型以及电气特性等问题和故障模式进行了探讨。

各种工业应用中通常会使用多达十几种的绝缘栅双极晶体管(IGBT),设计IGBT模块的目的就是为了向某种专门的应用提供最优的性价比和适当的可靠性。图1为现有的IGBT功率模块的主要组成部分。

图1:包括基板在内的IGBT模块构架示意图

商用电动车(EV)和混合动力电动车(HEV)的出现为IGBT模块创造了一个新的市场。EV和HEV中对IGBT功率模块的可靠性要求最高的部分是传动系,IGBT位于逆变器中,为混合系统的电机提供能量。根据传动系的概念,逆变器可以放置在汽车尾箱、变速箱内或引擎盖下靠近内燃机的位置,因此IGBT模块要经受严峻的热和机械条件(振动和冲击)的考验。

为向汽车设计人员提供高可靠性的标准工业IGBT模块,IGBT设计人员必须特别小心地选择材料和设计电气特性,以得到相似甚至更好的结果。

热循环和热冲击试验

在热循环(TC)期间,待测器件(DUT)交替地暴露于被精确设定的最低和最高温度下,使其管壳的温差(ΔTC)达到80K到100K。DUT处于最低和最高温度的存储时间必须足以使其达到热平衡(即2到6分钟)。此项试验的重点是检测焊接处的疲劳特性。

通过更严格的试验,还可以研究其它部分(如模块的框架)所存在的弱点。热冲击试验(TST),也被称作二箱试验,是在经过扩展的ΔTC的条件下进行的,例如从-40oC到+150oC,其典型的存储时间为1小时。

功率循环

在热循环/热冲击试验过程中,从外部加热DUT,而在功率循环(PC)期间,DUT被流经模块内部的负载电流主动地加热。因此,模块内部的温度梯度和不同材料层的温度都比热循环过程中高得多。

模块的冷却是通过主动关断负载电流以及使用外部散热措施来实现的。最典型的是使用水冷散热器,但空气冷却系统也较常用。试验装置能在加热阶段停止水流,待进入冷却阶段后再重新打开水流。通过功率循环,能对绑定线的连接以及焊接处的疲劳特性进行研究。

IGBT模块的故障模式

除由超出IGBT模块的电气规范(如过电压和/或过电流)所引起的损害外,还会出现其它一些故障机制。下面将探讨在功率循环、热循环、机械振动或机械冲击试验中出现的一些典型的故障模式。

热循环和特定的热冲击试验能揭示出系统焊锡层(即位于基板和被称作陶瓷衬底的直接键合铜,即DCB之间)的耐久度信息。铜基板和Al2O3陶瓷的标准材料组合在经过600个热冲击试验循环后,系统的焊锡层出现了分层现象。这一试验结果反映出所选材料具有不同的热膨胀系数(CTE)。两种材料的热膨胀系数相差越大,它们对于中间层(即焊锡层)的机械应力就越大。

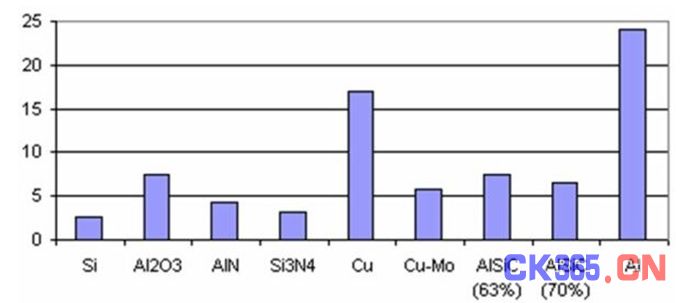

图2给出了不同材料的热膨胀系数。我们的目标是选用热膨胀系数差别尽可能小的材料来进行组合。但另一方面,并不是每种材料都是首选的,即使它们的热膨胀系数十分匹配,因为材料本身的成本可能会太高,或者在生产过程中难以被加工或加工成本太高。

图2:不同材料的热膨胀系数(CTE)(ppm/K)

功率循环所引起的故障模式一般位于绑定线的连接位置。通常为绑定线剥离和/或芯片顶部的铝金属化重建。

在某些情况下,还能观察到绑定线跟部出现裂缝。机械和热效应会不断地造成绑定线发生移动,从而引发裂缝,最终材料疲劳会导致绑定线本身出现故障。除功率模块的内部部件外,其外壳也会被外部的极端环境和/或工作条件所损坏。例如出现外壳框架的破裂。

在HEV中,随着IGBT模块安装位置的不同,可能会受到超过5g的机械振动和超过30g的机械冲击。如果不够坚固,功率端子最终就可能被这些振动/冲击破坏。出现故障的位置位于组装后端子的弯曲部位,微裂隙会在那里产生已损坏的弯曲区域。采用预成型的端子能提高坚固性,其在弯曲边缘不会出现已经损坏的区域,因此具有更高的可靠性。因此,所有用于HEV的英飞凌功率模块都采用这一方法进行设计。

用于HEV的高可靠性IGBT功率模块

为HEV开发的所有IGBT模块都有一个特别的目标,就是提供出色的可靠性、合适的电气特性和最优成本。基于对IGBT功率模块开发的长时间探索,对于新材料的组合与组装技术所投入的巨大研究精力,以及现代功率半导体芯片的使用,英飞凌已经开发出HEV专用的两个模块系列:HybridPACK1和HybridPACK2。

这两种型号的产品都基于英飞凌领先的IGBT沟道栅场终止技术,能提供最低的导通和开关损耗。其中所选用的600V的第三代芯片能工作在1501C的结温Tj,op下(绝对最大Tj,max=1751C)。

能在六封装配置中容纳高达400A的600V IGBT3和EmCon3二极管的HybridPACK1,适用于气冷或采用低温液体散热的逆变器系统。这些模块拥有3mm铜基板和经过改进的Al2O3 DCB陶瓷衬底,具有最佳的可靠性和成本;它们是峰值20kW功率级别(单个模块)和全HEV应用的理想选择,而且通过并联还能达到更高的额定功率。

HybridPACK1模块系列采用了下面这些特殊的措施以便在提供高可靠性的同时获得最佳的性价比:

1.采用铜基板和经过改进的Al2O3陶瓷的组合来减小分层效应,与AlSiC/Si3N4的组合相比,这一组合还具有成本优势;

2.使用间距物进一步减轻了分层效应;

3.每相采用了独立的DCB陶瓷,以得到优化的热耦合和热扩散特性;

4.改进的绑定线工艺增强了功率循环能力;

5.选择适当的塑料材料和经过优化的工艺参数来避免在温度大幅度摆动下出现破裂;

6.预成型的功率端子能避免在生产过程中出现微裂痕。

HybridPACK2是专为带有高温液体散热逆变器系统和HEV应用而开发的。作为直接液冷散热的功率模块,其能在散热温度高达1051C的条件下工作。这一模块系列的AlSiC基板上集成有直接插入液体冷却媒质中的鳍片状散热片。此模块具有最大六封装600V/800A IGBT3的配置。

HybridPACK2模块系列采用了下面这些特殊的措施以便在提供高可靠性的同时获得最佳的性价比:

1.经过优化的AlSiC基板和Si3N4陶瓷的组合来提供最低的分层效应(同类中最佳的解决方案);

2.使用间距物进一步减轻了分层效应;

3.每相采用了独立的DCB陶瓷,以得到优化的热耦合和热扩散特性;

4.被直接冷却的基板为功率半导体和散热媒质之间提供了最低的热阻。采用此方法,能使Tj降低超过30K(取决于负载条件和芯片配置);

5.改进的绑定线工艺增强了功率循环能力;

6.选择适当的塑料材料和经过优化的工艺参数来避免在温度大幅度摆动下出现破裂;

7.预成型的功率端子能避免在生产过程中出现微裂痕。

诸如E-Busses和E-Trucks等高功率电动车辆更需要坚固和可靠的IGBT模块。对于这些应用, PrimePACK系列模块是理想的选择。它们具有两种不同的封装形式,并具有采用英飞凌最先进的IGBT4芯片技术(Tj,op=1501C, Tj,max=1751C)的1,200V/1,400A和1,700V/1,000A的最大半桥配置。

1.PrimePACK模块系列采用了下面这些特殊的措施使得在高可靠性的同时获得最佳的性价比:

2.采用铜基板和经过改进的Al2O3陶瓷衬底最优组合和制造工艺来减小分层效应;

3.使用间距物进一步减轻了分层效应;

4.经过优化的芯片布局能提供最低的热阻,这样可使热阻比上一代(即IHM)的高功率器件降低30%;

5. 改进的绑定线工艺增强了功率循环能力;

6.选择适当的塑料材料和经过优化的工艺参数来避免在温度大幅度摆动下出现破裂;

7.内部杂散电感被降低(与IHM相比降低了高达60%);

8.对DCB陶瓷处的功率端子连接采用超声焊接,以提高机械强度。

本文小结

由于HEV等汽车对于功率半导体模块的可靠性应用具有最高的要求,所以当今的供应商必须保证并满足这一市场要求。针对这类应用,英飞凌推出了具有优化性能和成本的功率半导体模块:HybridPACK和PrimePACK系列产品。此外,英飞凌还将进一步投资用于研发能在更苛刻的功率密度和环境温度条件下提供更高可靠性的未来IGBT模块。