1气液增压缸简介

1.1气液增压缸又叫液压增力气缸,以压缩空气作动力,由气液转换器、增压气缸和液压缸等三部分组成,以压缩空气为动力源,利用增压气缸初、次级活塞面积大小的比例将压力提高七十倍,使低气压转换成高油压作用在气缸的活塞上,瞬间产生强大的推力。

1.2气液增压缸运动三行程:空行程:即快进行程,指从气缸完全返回状态到上模接触工件,气缸走过的距离范围。增力行程:即工作行程,液压系统增压,推动活塞杆走过的距离,力行程是总行程中的某一段,用做工作行程。返回行程:增力行程结束之后,在气动系统作用下,液压增力气缸快速复位,准备下次工作。

1.3气液增压缸特点:增压缸集气动与液压技术优点于一体,纯气动工作,采用0.4-0.8MPa的压缩空气驱动,气缸输出推力1t-40t,需液压泵源与控制元件等装置。增压缸不仅克服了气动压力低及液压易漏油的缺点,而且还具有气动与液压两者的优点,输出力大、能耗低、工作效率高、耐磨损、低噪声、无油污染。增压缸科学的实现了将加工的工艺过程,依据外载的变化合理地分为三个过程,并对不同过程的不同外载分别施加不同的主动压力,因此该技术广泛应用于五金、电子、电器、汽车、机械、钟表、仪器等众多行业的装配、落料、切割、成型、翻边、压入、铆接、冲缝、校准和压印等工序。

2气液增压缸选型

以冲压成型工序为例介绍气液增压缸的选型。

气液增压缸型号表示方法:

2.1根据工件成型前后的形状可确定所需的增压行程,一般厂家采用5mm、10mm、15mm及20mm四种规格。

2.2根据装卸件所需空间可确定所需的总行,一般厂家采用50mm、100mm、150mm及200mm四种规格。

2.3根据成型时所需的冲压力、现有的气源压力可确定所需的最大输出压力

2.4根据最大输出压力可确定气液增压缸内径,气液增压缸内径与输出压力对比

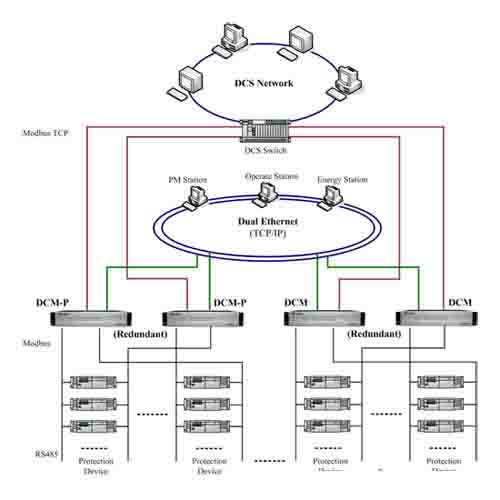

3气动控制原理

3.1手动控制原理图将工件放到下模上,手拨动阀8,使阀6进气,冲头2快速接近工件。手拨动阀7,使阀5进气,冲头2冲压工件成型。手先拨动阀7,在拨动阀8,使冲头2快速退回。由于该方案使用的元件较少,成本低,并且纯气动工作,不需要其他的动力源,因此此方案是工装或设备调试之初的首选控制方案。在正式使用时,有时为了提高生产效率,将手解放出来拿件,这时可以将手动换向阀换成脚踏开关。

3.2具有外部控制电路的气动控制系统将工件放到下模上,阀8动作,使阀6进气,冲头2快速接近工件。冲头2接触到工件后,气液增压缸内压力上升,压力开关11动作,使阀7动作,阀5进气,冲头2冲压工件成型。延时5s后阀7、8分别动作,使阀4、3进气,冲头2快速退回。该方案需配备电控柜,还可与机械手装卸件相配合,实现生产线的自动化。与纯手动系统相比成本较高,但自动化程度高,操作安全,因此此方案在自动化要求较高的场合应用广泛。

4结束语

气液增压缸由于自身的特点,现应用越来越广泛,但其使用及安装过程中需注意以下几点:①增压缸必须垂直安装。②加油时,应以工作缸活塞杆伸出操作状态的基准,从单向阀用加油机从补偿油口补油。加油时略微松开放气螺塞,使残留在液压系统的气泡排出,加至放气螺塞中间油孔无气泡溢油,锁紧,收回活塞杆,看增压表(指数反弹,请从放气螺塞防油至液压表归零)即可。③放油,工作缸活塞杆静止状态,松开放油螺丝,即可排尽。④检测孔,如系统内密封件磨损,泄漏,检测孔会自动渗油,便于安排维修,更换密封件。