1 稳定土厂拌站结构组成

稳定土厂拌设备主要由计算机自动控制系统、粉料配送系统、骨料配送系统、集料皮带、搅拌装置和成品料输送储存系统等几部分组成。其中有一套粉料配送系统,五套骨料配送系统。除此之外,还有供水系统、供气设备和上料装置等。如图1所示

骨料配送系统:由装载车将各种骨料装入料斗,由出料口落下,经骨料皮带传送至集料皮带,由集料皮带输送至拌缸。料斗装有震动传感器,用于防止骨料结块而影响下料。骨料皮带由皮带电机传动,皮带电机的转速由相应的变频器进行控制。系统检测皮带称重信号和速度信号,输入至控制系统。

骨料配送系统:由装载车将各种骨料装入料斗,由出料口落下,经骨料皮带传送至集料皮带,由集料皮带输送至拌缸。料斗装有震动传感器,用于防止骨料结块而影响下料。骨料皮带由皮带电机传动,皮带电机的转速由相应的变频器进行控制。系统检测皮带称重信号和速度信号,输入至控制系统。粉料配送系统:转运车转运至料场的粉料首先存储在粉料仓中。生产过程中,粉料仓中的粉料经蝶阀落入减量秤称重料仓中,给料机将减量秤料仓中的粉料输送至螺旋输送机中,螺旋输送机将粉料输送至拌缸。给料机速度由变频器控制,从而控制粉料配料比例。系统检测减量秤重量信号和给料机的速度信号,输入至控制系统。 2 稳定土厂拌设备自动控制系统的结构组成 稳定土厂拌站自动控制系统主要由 PLC、上位机、变频器、传感器及其他电控元器件构成,整个控制系统的硬件结构图如图 2 所示。

本控制系统采取PLC 与上位机配合控制的方式。其中PLC 作为控制核心,负责开关量与模拟量信号的采集与输出,以及程序的控制。选用西门子S7-200系列PLC中的CPU226作为PLC 系统的CPU,该型号的 CPU具有两个通讯口PORT0和PORT1,一个通讯端口用于PLC 与上位机进行通讯,另一个通讯端口用于PLC 与变频器之间进行通讯。五个小皮带以及粉料的螺旋输送机处安放称重传感器,用于采集各种骨料和粉料的称重信号,该信号输入到 PLC 的模拟量模块,用于程序的计算处理。六台变频器用于控制五种骨料的皮带电机和粉料的螺旋给料机的运转速度。PLC与6 台变频器进行以 MODBUS 方式进行通讯,变频器的启动与停止控制、运行频率的采集与设定、变频器的故障监控都通过通讯的方式完成。

上位机使用西门子公司的 WinCC 作为组态软件。上位机主要完成对生产过程的实时监控和相关数据的设定与显示,同时也可以对 PLC 发送相关指令。上位机的数据报表功能可以实时记录稳定土生产过程中的相关关键数据,并能够根据用户需求生成自定义的数据报表,自动保存在指定的位置,用于用户打印和后续的查询或统计分析。上位机的故障显示与记录功能可以便于生产维护人员在系统故障时根据提示信息迅速的查找和排除故障,尽量缩短故障维修时间。同时,上位机也具有配方管理功能,能够缺省设定多组配方,可以供使用者选择,系统管理员也可以对配方进行修改、下载、上载或者新增配方。

3 下位机设计

本控制系统采取PLC 与上位机配合控制的方式。其中PLC 作为控制核心,负责开关量与模拟量信号的采集与输出,以及程序的控制。选用西门子S7-200系列PLC中的CPU226作为PLC 系统的CPU,该型号的 CPU具有两个通讯口PORT0和PORT1,一个通讯端口用于PLC 与上位机进行通讯,另一个通讯端口用于PLC 与变频器之间进行通讯。五个小皮带以及粉料的螺旋输送机处安放称重传感器,用于采集各种骨料和粉料的称重信号,该信号输入到 PLC 的模拟量模块,用于程序的计算处理。六台变频器用于控制五种骨料的皮带电机和粉料的螺旋给料机的运转速度。PLC与6 台变频器进行以 MODBUS 方式进行通讯,变频器的启动与停止控制、运行频率的采集与设定、变频器的故障监控都通过通讯的方式完成。

上位机使用西门子公司的 WinCC 作为组态软件。上位机主要完成对生产过程的实时监控和相关数据的设定与显示,同时也可以对 PLC 发送相关指令。上位机的数据报表功能可以实时记录稳定土生产过程中的相关关键数据,并能够根据用户需求生成自定义的数据报表,自动保存在指定的位置,用于用户打印和后续的查询或统计分析。上位机的故障显示与记录功能可以便于生产维护人员在系统故障时根据提示信息迅速的查找和排除故障,尽量缩短故障维修时间。同时,上位机也具有配方管理功能,能够缺省设定多组配方,可以供使用者选择,系统管理员也可以对配方进行修改、下载、上载或者新增配方。

3 下位机设计下位机的PLC 控制程序是稳定土厂拌站自动控制系统的核心。本系统PLC 控制程序主要是按照稳定土生产工艺的要求,实现对稳定土厂拌设备的启停控制、各种物料的配料比例控制、机械设备之间的逻辑互锁、相关信号的采集与处理等功能。

系统设计稳定土的生产过程分为两种控制方式:自动控制和手动控制。在手动控制模式下,厂拌站操作手可以控制各个机电设备的启停,可以手动调整各个配料电机的转速从而改变各种骨料和粉料的配比。在自动控制模式下,系统的配料过程完全由 PLC 程序控制,人工不能调节配料变频器的转速。手动控制和自动控制的实现都有一个前提条件:集料皮带、拌缸和上料皮带都已经运行, 防止当启动物料配送时由于前方设备没有运转而导致骨料在集料皮带上的堆积造成浪费和清理问题。

为实现自动控制系统对稳定土厂拌站的控制任务, 本系统在程序设计上主要分为以下几个部分:主程序、系统初始化、流程控制、数据采集与处理、自锁控制、PID 配料运算、标定与调零、故障报警、变频器通讯等。简单介绍其中的几部分。

3.1 流程控制

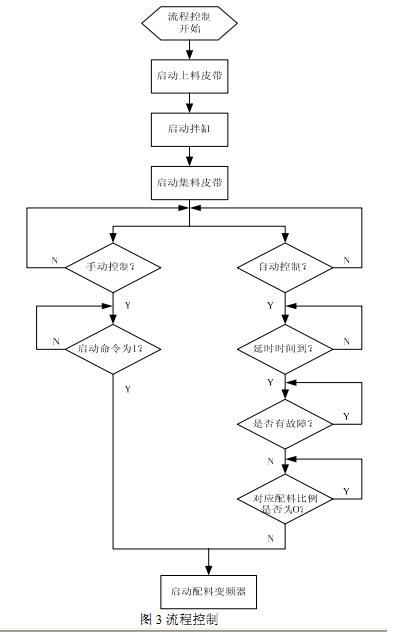

流程控制部分分为手动和自动控制两种方式。在按顺序启动上料皮带、拌缸、集料皮带之后,操作者可以通过自动或手动的方式来启动后续流程设备。在生产流程中自动控制和手动控制的主要区别在于: 自动控制过程中五种骨料和粉料的配料变频器由程序自动来控制启停和调节其输出频率, 不需要人工干预; 而手动控制模式下人工可随意启停各个配料变频器,并且可以手动调节各个变频器的输出频率。配料变频器的启动与停止是有固定的顺序的,各个变频器的启停之间有一定的时间间隔, 该时间间隔可以在上位机监控画面的参数设定部分进行设定和调整。另外,还有一些相关的设备如空压机、电铃、成品料仓仓门等设备需要人工来启动。

3.2 自锁控制

3.2 自锁控制根据机械生产厂家的要求,在程序部分设置自锁控制功能。厂家出于货款回收方面的考虑,对控制系统提出设置自锁功能的要求,基本思想就是设置两个时间密码,在设备运至生产现场之后与货款全部收回之前,输入第一个时间期限,当设备运行到所设置的时间之后,控制系统将会自动锁死,无法进行正常操作。当收回全部货款之后,输出时间密码,控制系统可以一直运行。可以通过 TODR 指令读取实时时钟。将所读取的实时时钟与设置的时间密码进行比较,即可得到设置时间是否用完。

3.3 PLC与变频器的通讯

本系统采用PLC与变频器进行通讯的方式来实现PLC对变频器的启停控制和频率设定以及读取变频的一系列运行数据。PLC 与变频器之间采用 Modbus RTU 方式通讯,波特率设为 9.6K,采用CRC 校验。在 RTU 模式下,消息发送至少要以 3.5个字符时间的停顿间隔开始,程序中以 10ms为间隔进行数据的发送与接收。PLC 和变频器采用主从的方式进行通讯,PLC 是主机,变频器是从机。一共有六台变频器,在其参数设置中将其地址设为 1-6号。PLC 与变频器之间的通讯是一个“查询-回应”的过程,如图 4 所示。

PLC 中的通讯部分程序大体分为以下几块:通讯初始化、发送完成中断程序、接受完成中断程序、发送组码程序、生成校验码、数据发送与接收。

通讯初始化部分程序在 PLC 的第一个扫描周期运行,其主要功能是设置 CPU226 的自由端口的通讯格式、数据接收格式及复位各寄存区、连接中断。

发送完成中断程序主要完成的任务是:定义开始接收数据,并且置位接收标志,复位发送标志。

发送完成中断程序主要完成的任务是:定义开始接收数据,并且置位接收标志,复位发送标志。接收完成中断程序主要完成的任务是:根据接收到的数据重新计算校验码,并与接收到的 CRC 域中的值进行比较。如果两者一致,则说明数据传输正确,将接收到的数据存入对应的寄存器中。

生成校验码:根据 CRC检测方法生成校验码,具体生成方法是:①装入一个 16位的寄存器,所有数位均为 1;②该 16 位寄存器的高位字节与开始 8 位字节进行"异或"运算。运算结果放入这个 16 位寄存器;③把这个 16 寄存器向右移一位;④若向右(标记位)移出的数位是 1,则生成多项式 1010000000000001 和这个寄存器进行"异或"运算;若向右移出的数位是 0,则返回③;⑤重复③和④,直至移出 8 位;⑥另外 8 位与该十六位寄存器进行"异或"运算;⑦重复 ~ ③⑥,直至该报文所有字节均与 16 位寄存器进行"异或"运算,并移位 8 次;⑧这个 16 位寄存器的内容即 2 字节 CRC 错误校验,被加到报文的最高有效位。 4 上位机WinCC监控画面设计

根据用户需求以及工程实际应用的考虑, 本系统在上位机监控画面的组态上主要考虑到以下几个原则:监控画面能够清晰直观地显示设备的运行状态;能够对生产关键数据进行实时显示;能够对生产过程中物料配比数据进行修改;能够对设备运行过程中产生的故障报警信息进行显示和存储,可以进行报警历史记录进行查询;具有报表功能,能够将用户关心的生产数据自动生成个性化报表,并且能够自动在每班生产结束之后保存在指定位置,用户能够按照指定条件查询报表数据。

基于以上基本原则和要求,本课题以 WinCC 为开发平台,对稳定土厂拌站自动控制系统的上位机监控组态程序进行了设计开发。本系统设计的上位机监控界面的主画面如图 5所示。

有系统当前的运主画面主要用来显示设备的整体生产流程, 监控生产过程中的设备启停状态、显示生产数据、报警指示等,并且行模式指示(“手动运行”与“自动运行”)。

有系统当前的运主画面主要用来显示设备的整体生产流程, 监控生产过程中的设备启停状态、显示生产数据、报警指示等,并且行模式指示(“手动运行”与“自动运行”)。生产数据主要由几个部分组成:骨料和粉料的设定比例、设定流量;骨料和粉料的实际比例、实际流量;设备的设定产量、瞬时产量和累计产量等。

在主画面的底部有一系列按钮,如“参数设定”、“配料设定”等。点击按钮,即可进入对应的子画面。