1 引 言

高压变频装置的主要应用是驱动大容量电机。此类电机多用在泵和风机等负荷,如自来水厂的抽水泵,电厂的送风机、引水泵等等。大型电机自身的大转动惯量和此类工业过程的特殊性对调节的动态响应速度和静态工作的稳定性要求较低,而对电机工作的可靠性要求较高。

测控系统所要达到的最基本要求是对受控对象的状态测量和功能控制。其中测量部分通过测量传感器对被控对象的被控参数(如电流、电压、温度等物理量)进行测量,再由变送单元将这些量变换成一定形式的电信号,传递给控制系统。控制部分把这些数据加以计算分析,并根据控制所要达到的目的,由控制系统自动地或经人工干预向被控对象发出控制信号,保障控制设备的正常运转。

2 测控系统的整体构架及设备选型

2.1 测控系统的整体构架

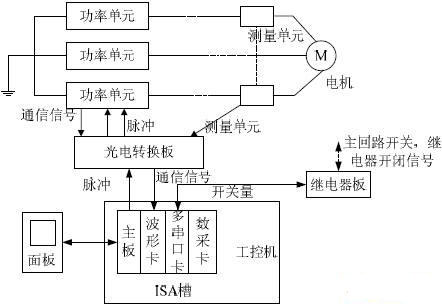

根据上面的分析,可以构造出整个测控系统的结构图,如图1。

图1 测控系统结构图

2.2 硬件选型

工控机:作为整个系统的中央控制单元。设计选用的是研华(Advantech)MIC-2352 型工控机。多串口卡:9 个单元上传的数据以串行方式传输至工控机。根据测控系统的需求(支持DOS 操作系统,大于20 路串行接口,高速传输波特率大于115.2Kbps,多路信号并行接收,支持ISA 总线,高可靠性等),我们选择了C320-turbo 多串口卡。

数据采集卡:数据采集卡的主要应用是通过IO 口采集变频装置的主回路接触器、继电器的开关状态,并向其发出控制接触器的分合闸。使用的数据采集卡是北京双诺测控公司的AC1081 型数采卡。配套AC157 端子板可以提供16 路低通滤波及I/V 变换。AC1081 采用大规模可编程门阵列设计,具有较高可靠性。

3 工控机接口部分的应用设计

工控机及其接口部分的应用设计主要包括三个方面的内容:串口通信、中断控制和ISA总线,以下分别说明。

3.1 串行通信

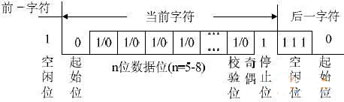

由于计算机内部处理信息的方式为并行数据处理,而串行外设接收或发送的信息是串行的,因此串行接口对于输入来说必须完成由外设到主机的串行信号的格式转换;对于输出而言,又必须进行并行到串行格式转换。串行异步通信有一定的传输规范或称作异步通信协议。它包括两方面的内容:一是字符的传送格式的规定,二是数据传送速率的要求。异步通信的字符格式如图2。

图2 异步通信字符格式

常用的串行通信接口芯片有Intel 公司的8250 及美国半导体公司的16550。目前计算机主板上都采用了与16550 兼容而性能更高的模块。对串口编程主要是对可编程串口芯片内部的10 个寄存器进行必要的读或写,根据寄存器的端口地址可以访问不同的寄存器。通过串口编程来设置串口通信的格式和波特率以及接收发送数据。

3.2 ISA 总线

在设计基于ISA 总线的接口板卡时,利用ISA 总线接口信号中的地址线A0~A15,通过板卡的地址译码电路,译出符合ISA 地址要求且与系统其他硬件地址不冲突的地址。如采用中断方法进行数据传输,还必须给板卡确定的中断号,同时中断请求端必须与ISA 总线的接口信号IRQi 的准确连接。

3.3 中断控制

波形卡中断的完整处理过程如下所述:首先由波形卡在ISA 槽上10 号中断针脚产生一个从低电平到高电平的变化,来向中断控制器请求中断服务。控制器接着检查IRQ10 是否被屏蔽或是否有更高一级的中断正在执行。如果都没有,便通知CPU 处理。CPU 中断当前的进程,在堆栈中保存当前指令的地址和标志,然后调用位于向量72h 处中断服务处理程序。在中断处理程序结束时,需向端口20h 发送值20h,向中断控制器发送中断结束信号。而后CPU 返回前面被中断的进程,完成中断的相应处理过程。

4 其他模块功能介绍

4.1 波形发生卡

波形的计算和产生是在波形卡上的现场可编程逻辑阵列(FPGA)中实现的。PWM 控制信号的产生通常是由微控制器如DSP 或单片机来实现。但此控制系统却不同,用FPGA 的逻辑变换和计算来直接产生控制功率器件的导通/关断信号。

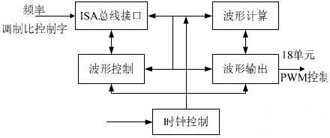

板上采用的芯片是ALTERA 公司的FLEK-10K 系列芯片。嵌入式阵列由一系列的EABs(Embedded Array Block——嵌入式阵列块)组成。当使用EAB 来实现逻辑的时候,每一个EAB 可以提供100~600 个门来实现复杂的逻辑处理。波形卡与工控机通过ISA 槽连接,以工控机传递的波形控制字为计算的输入信号,经如图3 的计算处理后,输出18 个功率单元的PWM 控制信号。

图3 波形卡功能图

4.2 光电转换板

光电转换板执行光电转换及脉冲封锁的功能。为了实现控制回路与主回路的隔离,并防止对通信信号的干扰,所有的传输信号均通过光纤传输。光电转换板便是信号传输、转换的一个中继站和控制站。

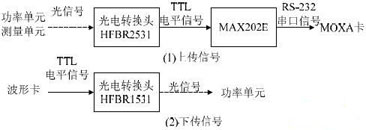

上传信号是从功率单元和测量单元以光信号传输的串行格式数据,在光电转换板上要实现的是将光信号转换成RS232 标准电平信号。下传信号是从波形卡发出的是直接控制功率器件通断的TTL 电平信号,经光电板转换成光信号,由光纤发送到功率单元,功率单元再将光信号转换为触发脉冲信号。光电板上的信号转换如图4 所示:

图4 光电板上的信号转换

同时板上的CPLD 又具有检测串口信号并封锁脉冲的功能。板上CPLD 不断地检测单元上传的串口信号的每一位信号。

4.3 人机面板

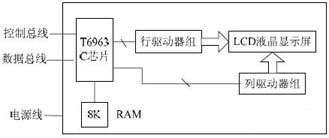

为符合工业设计的要求,人机界面决定采用液晶/键盘的形式,界面与工控机通过工控机自身的串口连接。人机界面的液晶选用精电蓬远公司生产的内置T6963C 控制芯片的MGLS240128TA 型液晶显示模块。该型号液晶具有240×128 点阵,使用16×16 汉字显示,满屏可显示15 列8 行汉字信息数据,并配有背光。液晶显示模块已经实现了T6963C 与行、列驱动器及显示缓冲区RAM 的接口,同时也在硬件上设置了液晶屏的结构、数据传输方式、显示窗口长度、宽度等等。内置T6963C 单屏结构点阵图形液晶显示模块的方框图如图5。

图5 内置T6963C 液晶显示模块的方框图

4.4 继电器板

继电器板与数采卡相连接,与数采卡配合工作。其作用是将工控机通过数采卡I/O 口的控制信号转换为继电器动作的控制信号,将继电器节点的状态信号转换为数采卡电平信号。继电器板上有5 个24V 低压继电器,这些继电器受工控机信号控制。这些继电器动作后,再分别控制主开关的接触器和高压继电器。同时,继电器节点的状态信号也在继电器板上被转换为0V 或5V 的电平信号,由工控机读取。

4.5 测量单元

测量单元测量输出的电流电压量。变频装置输出的电压电流量信号经过信号变换、调理和滤波后,采集信号的峰值。再将得到的值经光纤上传。测量单元的芯片采用的是ADuC812。ADuC812 由美国AD 公司生产的一款性价比较高的单片。它自带一个8 通道12 位ADC 转换器,无需设计AD 转换电路。由于变频装置输出的电流和电压是频率和幅值都变化且波形并不十分正弦的高压的电气量。所以首先要对高压信号进行变换。实验室的模型机上采用电阻分压取出线电压量,在主回路上串联的小电阻上取出电流量。而后又经过滤波、放大、隔离等一系列的信号调理,最后由ADuC812 测取。测取时取电压电流信号的峰值,并将电压电流的峰值和峰值时刻进行计算,可求得电压电流的有效值、频率、相位等信息。而后将这些信息通过光纤上传至工控机中。

本文作者创新点

(1)更高的可靠性和稳定性。高可靠性和稳定性可以体现在以下方面: 以工作稳定的FPGA 实现波形计算的任务。工控机除自身带有看门狗功能,能在死机情况下自重启外,还可由波形卡对其复位。利用光电转换板和光纤使控制回路与高电压主回路完全隔离,避免了主回路的电压冲击和对传输信号的干扰。光电板上的脉冲封锁保护功能更能准确及时的对单元和整个变频装置实施保护。

(2)充分发挥工控机和FPGA 各自的优势。控制系统以工控机和FPGA 形成双控制器结构,使计算、控制过程更加快捷。

(3)考虑了工业化的实际要求。整个测控系统结构是按照工业化的模式设计的。