太钢1549mm热连轧三电系统是由计算机系统、电气传动系统、自动化仪表系统组成的大型自动化控制系统,该系统采用了一系列高新技术,实现了多项控制功能。

1 系统组成

太钢1549mm热连轧主生产线由上料系统、加热炉区、粗轧区、精轧区、卷取区和运输链区组成。辅助系统包括液压、润滑、换辊、水处理等系统。

主轧线计算机系统采用分布式控制系统,由过程自动化和基础自动化两级组成。基础自动化包括仪表控制和电气控制。过程控制级由冗余配置的VAX系列计算机及30余台终端组成。基础自动化采用CEGELEC公司的WDPF控制系统,由35台控制站及操作站组成。整个系统由多级通信网络连接构成。辅助系统采用近百台PLC装置控制,并实时向轧线计算机系统传送数据。

传动系统有主生产线传动系统和辅助系统传动系统。主轧线电气传动系统主要包括用于主电机传动的全数字直流调速系统13套,用于辅电机传动的带PLC控制的直流调速系统108套。主生产线直流电机总装机容量48.3MW,单机最大容量4500kW。

自动化仪表系统包括热工控制仪表和轧线检测仪表。热工控制采用分布式控制系统,二次仪表1000多套全部数字化,取代了全部的常规仪表。全生产线共设置各种检测装置145台,主要有测厚仪、测宽仪、测压仪、测温仪、激光检测器、冷热金属检测器等。

该系统在全生产线每一个工艺过程都实现了计算机控制,系统控制点数达数千个,控制对象达数百台设备。

2 系统主要控制功能

系统主要功能有:

.生产和控制数据的输入及管理;

.网络数据的处理及通信;

.全生产线物料的实时位置跟踪及数据跟踪;

.过程自动化各项设定值的计算;

.模型参数自学习以实现优化控制;

.全生产线所有设备的逻辑顺序控制;

.全生产线的各种自动位置控制(APC);

.粗轧、精轧、卷取主速度及全生产线速度控制;

.全生产线的各种辊道控制;

.板坯称重、测长、测宽及控制;

.加热炉自动燃烧及其他控制;

.轧制节奏控制;

.粗轧机负荷平衡控制;

.飞剪控制;

.精轧机活套控制;

.板坯宽度控制;

.带钢厚度自动控制(AGC);

.终轧温度控制(FTC);

.卷取温度控制(CTC);

.卷取力矩控制;

.过程自动化级人机对话以实现全生产线的数据监控和数据处理;

.基础自动化级人机对话以实现全生产线的画面监控与生产操作等;

.数据统计及报表打印;

.全生产线的各种保护与故障报警;

.全生产线的模拟轧钢。

以上各项功能均已全部实现。例如终轧温度控制,采用了以升速轧制为主的方法来实现。后面还列举了几种功能的实现方法。

3 传动系统

电气传动系统全部由国内自行研制、配套、编程、调试。

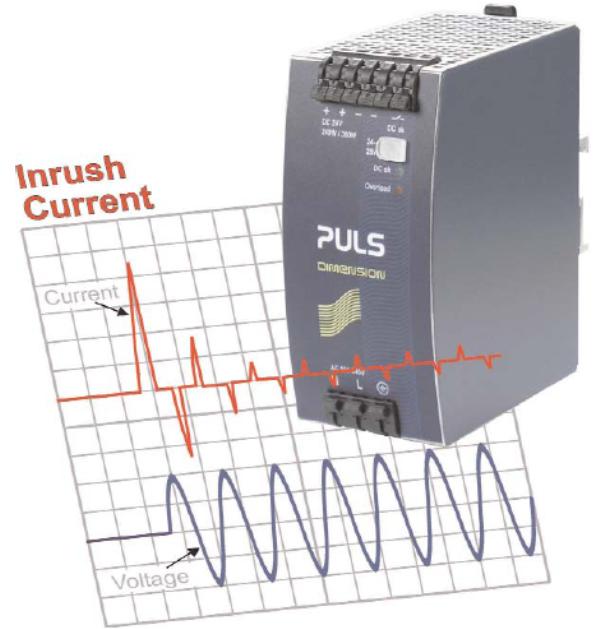

.全线主传动装置上全部使用全数字化控制系统。系统采用模块化结构,全部调节和控制功能均由软件完成,具有控制精度高,调试简便,易于维护等特点,满足了对主传动高精度、高动态品质的要求。主传动系统的控制精度见表1。

[img]2005831618056741.png[/img]

.在轧机主传动中,采用了1200V高电压大功率变流装置,共采用4000V、1500A晶闸管240个。系统从元件到装置均为国内独立研制。

.将36相整流技术应用于精轧机主传动系统,有效地抑制了谐波和无功冲击,提高了功率因数,改善了电网品质。

.辅传动直流调速系统采用“大规模集成电路板+PLC”的逻辑无环流晶闸管装置。在集成电路板上集中了多项功能,PLC则用于完成各种操作控制。

4 数学模型

数学模型是过程控制的核心。该项目建立了一套完整的热连轧计算机数学模型,其中包括不锈钢模型和其它特殊钢模型。由于热连轧数学模型的复杂性和研制的技术难度,以往国内热连轧数学模型多为引进,而国内更没有轧制不锈钢的数学模型。研制不锈钢模型的技术难度远远大于碳素钢,其主要因素是:(1)不锈钢在高温状态下具有比普碳钢高得多的强度和韧性;(2)在轧制过程中温度降低时变形抗力成倍增长,特别不易轧制;(3)轧制不锈钢对工艺要求严格,极易造成裂边、轧废甚至发生损坏设备的事故。

根据太钢不锈钢生产经验,研究分析了大量生产数据,按照不锈钢生产工艺特点和材质特性,研制成功了不锈钢数学模型。

太钢热连轧数学模型主要分为加热炉区、粗轧区、精轧区、卷取区4大部分。其中精轧设定是热连轧数学模型的核心功能。精轧设定模型是根据产品规格和要求的终轧温度,通过一系列计算算法确定精轧各架轧机的辊缝值和速度值。精轧设定主要由以下几组模型实现:

(a)能耗模型——确定功率分配原则,计算各机架出口厚度和负荷分配。

(b)温度预报模型——从热平衡出发推导出一系列计算公式,逐步计算轧制线上各点带钢温度。

(c)轧制力模型及弹跳模型——计算变形抗力和变形状态系数,准确计算轧制力,确定辊缝值。

(d)自适应及自学习模型——对模型参数进行在线动态调整,以提高模型的适应能力及精度。

5 自动厚度控制(AGC)

AGC是热连轧主要的在线质量控制功能。它是用于带钢全长的厚度控制。传统的AGC主要是利用弹跳方程来控制。由于生产过程的复杂性,仅依靠压力AGC的相对厚度控制功能不能保证产品的绝对厚度精度。采用X射线测厚仪对各机架进行监控,又会因其检测滞后易引起厚度控制不稳定,且动态负荷分配不合理,严重影响板形质量。为此,采用以下方法:

.变参数控制算法根据厚度偏差大小改变AGC控制参数,以实现在偏差较大时快速纠偏,而在小偏差时平稳调节,保证系统抗扰性和动态稳定性。

.变结构控制算法对精轧机厚调过程中的动态负荷合理再分配,避免末机架负荷变化过大引起板形恶化。

AGC采用的控制算法,有效改善了控制效果,提高了产品质量。

6 卷取温度控制(CTC)

CTC功能用于带钢头部和全长卷取温度控制,它也是热连轧主要的在线质量控制功能之一。卷取温度对带钢的金相组织和机械性能有非常重要的影响。CTC控制对象分散,又存在很大的检测滞后,若采用反馈控制则系统极易产生振荡。传统的CTC控制为开环方式,其参数整定时间长,控制精度不高。因此:

.采用了具有状态变化趋势判断能力的带死区的比例积分调节算法,有效遏制了振荡现象,成功地投入了反馈控制,显著提高了带钢全长的卷取温度控制精度。

.模拟人工操作的控制方法,实现了头部设定自学习算法和逐步逼近的算法,提高了头部设定精度。

7 实施效果

这项工程于1994年8月8日热负荷试车成功,三电系统于1995年5月通过考核验收。系统投入使用以来,运行稳定可靠,生产情况良好。系统控制功能及控制精度均达到设计要求,实际产品控制精度见表2。该工程已于1997年8月(提前9个月)达到设计产量,现已生产了包括不锈钢在内的5大产品系列、30种牌号、45种规格的产品。

[img]20058316181836712.png[/img]

8 结束语

该系统是首次由我国自行研究、设计、安装、调试的完整的带钢热连轧三电系统,节约建设投资1.48亿元,投产后年创利税上亿元。热连轧三电系统的设计与研究是一项多层次、大规模、复杂的系统工程。它的技术难度和工程组织难度都很大,在国内长期将其视为一个禁区。太钢热连轧三电系统的研制成功,为我国大中型自动化工程国产化开辟了一条很好的途径。该系统于1997年获得冶金部科技进步1等奖,1998年获国家科技进步2等奖。