近日,航空航天制造杂志总结了金属增材制造技术在航空发动机组件制造中的应用趋势。

报道指出,西方航空发动机制造商目前都在发力增材制造,尽管只有小部分是公开的。航空发动机主制造商通过与设备和制造服务提供商合作,提升了飞行认证的试验件数量。在发动机公司和增材制造设备或制造服务商之间,许多战略已经在制定,以增强内部的开发和工程活动。增材制造在之前10年间似乎比纤维增强聚合物复合材料技术发展得更快,因为商业化具备了价值,并且更顺利地实现现有制造工艺的替代。

GE公司

高温要求下的航空发动机需要一些特殊材料,特别适合固结冶金学,这是金属增材制造的主要组成部分。GE增材部门的增材集成副总裁表示:“增材制造是新的革命,改变我们设计和制造更复杂产品的方式,使之更快、更复杂。”

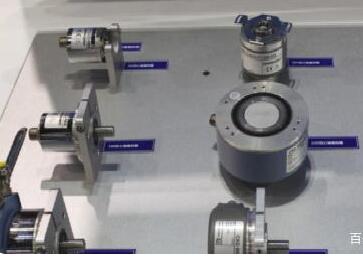

尽管在特定增材制造工艺的选择上还未有定论,但对航空发动机金属零件生产来说,在基于粉末床工艺的直接激光烧结(DMLS)和电子束熔化上已有明显进展,在基于送粉的激光沉积和基于填充电线的电子弧沉积方法上也有进步。每种工艺的多样特性意味着没有单一的解决方案。粉末床工艺拥有高解析度和创造非常复杂几何外形的能力,不过尺寸和建造速度受限。送粉和电线工艺提供不受限的建造体积和更高的沉积速度,而且具备在建造策略中集成部分制成工件能力。

GE在先进制造能力投资中有约15亿美元的收购,包括电子束熔化机床制造商Arcam和直接金属激光烧结设备制造商概念激光公司的大部分股份。报道最广泛的典型是GE90发动机的T25传感器和LEAP发动机的燃油喷嘴,每台LEAP发动机有19个燃油喷嘴,它们都不能用常规工艺制造,这些零件都已经进入生产,预计在2020年年产10万个。

赛峰公司

通过与BeAM和Prodways集团合作,赛峰开发的送粉激光沉积能力特别引人注目。BeAM生产设备支持粉末输送速度,在热动力和粉末效率上有了很大改变,其开发伙伴包括发动机激光研究所(IREPA)。赛峰增材制造副总裁表示:“我们从2014年起在系列试验中证明了其可行性,现在正在将该工艺工业化。”

罗罗公司

罗尔斯·罗伊斯一直在英国制造技术中心(MTC)内研究使用电子化熔化制造XWB97K的前轴承叶片。在上万小时研究和超过4年制作数百个试验件后,公司认为在电子化熔化机床使用方面的经验已经世界第一。罗罗公司增材制造能力中心首席制造工程师表示:“每一层的沉积都有可能让工艺出错,定义热动力和运动的参数大约有400个,它们影响激光增材制造工艺的结果,其中超过100个都是非常重要的。有无数种方法生产同样的材料,意味着要采用不同的方法完成认证。这将让主要客户和供应链内的材料、制造和设计方面建立更紧密的联系。”

他指出,工业化仍是增材制造能力面临的挑战。“每个人都对增材感到兴奋,因为你只需按下按钮就能得到一个很好的零件,但是它需要精加工、去除粉末、无损检测、抛光加工、测量。我们每周都在做迭代,而且作为设备能力供应商的一个有挑战的客户是开发过程的全部。”

针对已知类型的材料、规格和质量,在生成抛光工件的能力上仍存在技术约束。对缺陷类型的严格分类和掌握情况还未成熟到生产能力可被称之为“可靠”的水平。多尺度建模和真正掌握缺陷静态分布的能力,如掺杂物、晶体错位、空腔、孔隙等,将在所有航空发动机零件生产所需的大量一次性工程工作上减少工作量铺平道路。

增材制造的组件在任何工程和结构制造能力的可靠演示上都已成为必须。显然目前这些零件还只是材料、工艺和设计工程工作的冰山一角,许多还处在飞行认证过程中,带头企业将这些技术转入大规模批产的方式还不是那么明显。一旦对一个特定零件的工艺得到认证,比如GE燃油喷嘴,迈向批产之路就将变得简单。金属航空发动机零件的供应链应该牢记这些,并且准备好对商业和人力的规模化需求。