航空工业在上个世纪80年代就开始使用增材制造技术,之前增材制造在航空制造业只扮演了做快速原型的小角色。最近的发展趋势是,这一技术将在整个航空航天产业链占据战略性的地位。包括波音、空客、Lockheed Martin, 霍尼韦尔以及普惠都做出了表率行动。

新一代飞行器不断向高性能、高可靠性、长寿命、低成本方向发展,越来越多地采用整体结构,零件趋向复杂化、大型化,从而推动了增材制造技术的发展与应用。增材制造技术从零件的三维CAD 模型出发,无需模具,直接制造零件,可以大大降低成本,缩短研制周期,是满足现代飞行器快速低成本研制的重要手段,同时也是满足航空航天超规格、复杂金属结构制造的关键技术之一。

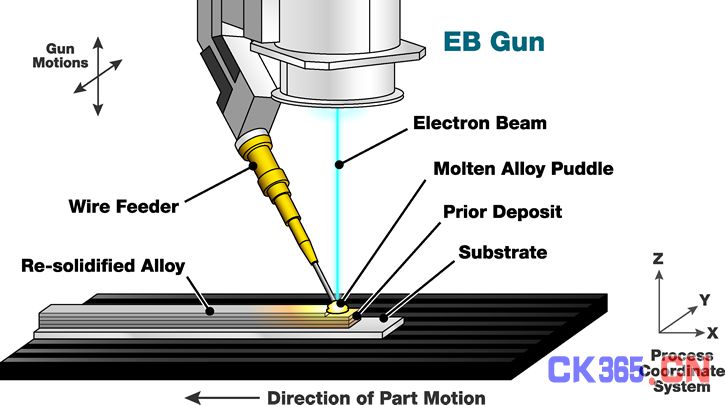

电子束熔丝沉积成形

电子束熔丝沉积技术又称为电子束自由成形制造技术(Electron Beam Freeform Fabrication,EBF3)。在真空环境中,高能量密度的电子束轰击金属表面形成熔池,金属丝材通过送丝装置送入熔池并熔化,同时熔池按照预先规划的路径运动,金属材料逐层凝固堆积,形成致密的冶金结合,直至制造出金属零件或毛坯。

电子束熔丝沉积快速成形技术具有一些独特的优点,主要表现在以下几个方面:

(1)沉积效率高。电子束可以很容易实现数10kW 大功率输出,可以在较高功率下达到很高的沉积速率(15kg/h),对于大型金属结构的成形,电子束熔丝沉积成形速度优势十分明显。

(2)真空环境有利于零件的保护。电子束熔丝沉积成形在10-3Pa真空坏境中进行,能有效避免空气中有害杂质(氧、氮、氢等)在高温状态下混入金属零件,非常适合钛、铝等活性金属的加工。

(3)内部质量好。电子束是“体”热源,熔池相对较深,能够消除层间未熔合现象;同时,利用电子束扫描对熔池进行旋转搅拌,可以明显减少气孔等缺陷。电子束熔丝沉积成形的钛合金零件,其超声波探伤内部质量可以达到AA 级。

(4)可实现多功能加工。电子束输出功率可在较宽的范围内调整,并可通过电磁场实现对束流运动方式及聚焦的灵活控制,可实现高频率复杂扫描运动。利用面扫描技术,能够实现大面积预热及缓冷,利用多束流分束加工技术,可以实现多束流同时工作,在同一台设备上,既可以实现熔丝沉积成形,也可以实现深熔焊接。利用电子束的多功能加工技术,可以根据零件的结构形式以及使役性能要求,采取多种加工技术组合,实现多种工艺协同优化设计制造,以实现成本效益的最优化。

美国麻省理工学院的V.R.Dave等人最早提出该技术并试制了Inconel 718 合金涡轮盘。2002年,美国航空航天局(NASA)兰利研究中心的K.M. Taminger 等人提出了EBF3 技术,重点开展了微重力条件下的成形技术研究。同一时期,在海军、空军、国防部等机构支持下,美国Sciaky 公司联合Lockheed Martin、Boeing 公司等也在同时期合作开展了研究,主要致力于大型航空金属零件的制造。成形钛合金时,最大成形速度可达18kg/h,力学性能满足AMS4999 标准要求。Lockheed Martin 公司选定了F-35 飞机的襟副翼梁准备用电子束熔丝沉积成形代替锻造,预期零件成本降低30%~60%。据报道,装有电子束熔丝沉积成形钛合金零件的F-35 飞机已于2013 年初试飞。2007 年美国CTC公司领导了一个综合小组,针对海军无人战斗机计划,制定了“无人战机金属制造技术提升计划”(N-UCASMetallic Manufacturing Technology Transition Program),选定电子束熔丝沉积成形技术作为未来大型结构低成本高效制造的方案。目标是将无人机金属结构的重量和成本降低35%。

图片:Sciaky制造的零件

中航工业北京航空制造工程研究所于2006年开始电子束熔丝沉积成形技术研究工作,开发了电子束熔丝沉积成形设备。开发的最大的电子束成形设备真空室46m3,有效加工范围1.5m×0.8m×3m,5 轴联动,双通道送丝。在此基础上,研究了TC4、TA15、TC11、TC18、TC21 等钛合金以及A100超高强度钢的力学性能,研制了大量钛合金零件和试验件。2012 年,采用电子束熔丝成形制造的钛合金零件在国内飞机结构上率先实现了装机应用。

图片:中航工业北京航空制造工程研究的电子束熔丝沉积成形设备

激光直接沉积增材成形

激光直接沉积技术是在快速原型技术和激光熔覆技术的基础上发展起来的一种先进制造技术。该技术是基于离散/ 堆积原理,通过对零件的三维CAD 模型进行分层处理,获得各层截面的二维轮廓信息并生成加工路径,在惰性气体保护环境中,以高能量密度的激光作为热源,按照预定的加工路径,将同步送进的粉末或丝材逐层熔化堆积,从而实现金属零件的直接制造与修复。

激光直接沉积技术的特点如下:(1)无需模具;(2)适于难加工金属材料制备;(3)精度较高,可实现复杂零件近净成形;(4)内部组织细小均匀,力学性能优异;(5)可制备梯度材料;(6)可实现损伤零件的快速修复;(7)加工柔性高,能够实现多品种、变批量零件制造的快速转换。

在我国,西安铂力特的LSF设备就是这类技术的代表。除此之外,典型企业还有美国的OPTOMEC公司,法国BeAM公司,德国通快以及专为CNC机床公司提供增材制造包的HYBRID公司。

激光直接沉积技术是20世纪90 年代首先从美国发展起来的。1995 年,美国Sandia 国家实验室开发出了直接由激光束逐层熔化金属粉末来制造致密金属零件的快速近净成形技术。此后,Sandia 国家实验室利用LENS 技术针对镍基高温合金、钛合金、奥氏体不锈钢、工具钢、钨等多种金属材料开展了大量的成形工艺研究。1997 年,Optomec Design 公司获得了LENS 技术的商用化许可,推出了激光直接沉积成套装备。1995 年,美国国防部高级研究计划署和海军研究所联合出资,由约翰霍普金斯大学、宾州州立大学和MTS 公司共同开发一项名为“钛合金的柔性制造技术”的项目,目标是利用大功率CO2 激光器实现大尺寸钛合金零件的制造。基于这一项目的研究成果,1997 年MTS 公司出资与约翰霍普金斯大学、宾州州立大学合作成立了AeroMet 公司。为了提高沉积效率并生产大型钛合金零件,AeroMet 公司采用14~18kW 大功率CO2 激光器和3.0m×3.0m×1.2m大型加工舱室,Ti-6Al-4V合金的沉积速率达1~2kg/h。AeroMet 公司获得了美国军方及三大美国军机制造商波音、洛克希德·马丁、格鲁曼公司的资助,开展了飞机机身钛合金结构件的激光直接沉积技术研究,先后完成了激光直接沉积钛合金结构件的性能考核和技术标准制定,并于2002 年在世界上率先实现激光直接沉积Ti-6Al-4V 钛合金次承力构件在F/A-18 等飞机上的装机应用。

自“十五”开始,在国家自然科学基金委员会、国家863 计划、国家973 计划、总装预研计划等国家主要科技研究计划资助下,北京航空航天大学、西北工业大学、中航工业北京航空制造工程研究所等国内多个研究机构开展了激光直接沉积工艺研究、力学性能控制、成套装备研发及工程应用关键技术攻关,并取得了较大进展。

C919大客翼身组合体大部段中的关键零部件钛合金上、下翼缘条是由西安铂力特激光成形技术有限公司使用金属增材制造技术(3D打印)所制造,上、下翼缘条中最大尺寸3070mm,最大重量196kg的左上缘条,仅用25天即完成交付,大大缩短了航空关键零部件的研发周期,实现了航空核心制造技术上一次新的突破。

电子束选区熔化成形

电子束选区熔化技术是指电子束在偏转线圈驱动下按预先规划的路径扫描,熔化预先铺放的金属粉末;完成一个层面的扫描后,工作舱下降一层高度,铺粉器重新铺放一层粉末,如此反复进行,层层堆积,直到制造出需要的金属零件,整个加工过程均处于10-2Pa 以上的真空环境中,能有效避免空气中有害杂质的影响。

电子束选区熔化技术特点如下:

(1)真空工作环境,能避免空气中杂质混入材料。

(2)电子束扫描控制依靠电磁场,无机械运动,可靠性高,控制灵活,反应速度快。

(3)成形速度快,可达60cm3/h,是激光选区熔化的数倍。

(4)可利用电子束扫描、束流参数实时调节控制零件表面温度,减少缺陷与变形。

(5)良好的控温性能使其能够加工TiAl 等金属间化合物材料。

(6)尺寸精度可达±0.1mm,表面粗糙度约在R a15~50 之间,基本近净成形。

(7)真空环境下成形,无需消耗保护气体,仅消耗电能及不多的阴极材料,且未熔化的金属粉末可循环使用,因此可降低生产成本。

(8)可加工钛合金、铜合金、钴基合金、镍基合金、钢等材料。

电子束选区熔化技术源于20世纪90 年代初期的瑞典,瑞典Chalmers 工业大学与Arcam 公司合作开发了电子束选区熔化快速成形(Electron BeamMelting,EBM)技术,并以CAD-to-Metal 申请了专利。2003 年,Arcam 公司独立开发了EBM设备。目前以制造EBM 设备为主,产品已成系列,兼顾成形技术开发。美国、日本、英国、德国、意大利等许多研究机构、工厂、大学从该公司购置了EBM 设备,在航空、航天、医疗、汽车、艺术造型等不同领域开展研究,其中,生物医学植入物方面的研究较为成熟。近年来,在航空航天领域的应用也迅速兴起,美国波音公司、Synergeering group 公司、CalRAM 公司、意大利Avio 公司等针对火箭发动机喷管、承力支座、起落架零件、发动机叶片等开展了大量研究,有的已批量应用,材料主要铜合金、Ti6Al4V、TiAl 合金等。由于材料对电子束能量的吸收率高且稳定,因此,电子束选区熔化技术可以加工一些特殊合金材料。

电子束选区熔化技术可用于航空发动机或导弹用小型发动机多联叶片、整体叶盘、机匣、增压涡轮、散热器、飞行器筋板结构、支座、吊耳、框梁、起落架结构的制造,其共同特点是结构复杂,用传统方法加工困难,甚至无法加工。其局限在于只能加工小型零件。目前世界上最大的电子束选区熔化设备是Arcam 公司的A2XX 型设备有效加工范围为φ 350mm×380mm。

清华大学在国内较早开展了相关研究,并开发了装备。近年来,西北有色金属研究总院、中科院金属研究所、北京航空航天大学、北京艾康仪诚等单位利用Arcam 公司生产的设备开展了研究,涉及多孔材料、医学应用等领域。自2007 年以来,在航空支撑及国防预研基金等项目支持下,中航工业北京航空制造工程研究所针对航空应用开展了钛合金、TiAl 合金的研究。开发了电子束精确扫描技术、精密铺粉技术、数据处理软件等装备核心技术。针对飞行器结构轻量化需求,重点研究了钛合金的力学性能及空间点阵结构的承载性能和变形失效行为,目前正进行飞机复杂钛合金接头及TiAl 叶片的电子束选区熔化制造技术研究,

激光选区熔化增材成形技术

激光选区熔化成形技术原理与电子束选区熔化技术类似,通过把零件3D 模型沿一定方向离散成一系列有序的微米量级薄层,以激光为热源,逐层熔化金属粉末,直接制造零件。利用该技术可以制造出传统方法无法加工的任意形状的复杂结构,如轻质点阵夹芯结构、空间曲面多孔结构、复杂型腔流道结构等。在航空、航天领域,可用于制造火箭发动机燃料喷嘴、航空发动机超冷叶片、小型发动机整体叶轮、轻质接头等,同时还可用于船舶、兵器、核能、电子器件、医学植入等各个领域,具有广泛的应用前景。相较于电子束选区熔化技术,激光选区熔化由于所使用的粉末尺寸小,因此具有很高的尺寸精度和表面质量。

激光选区熔化增材成形技术由激光选区烧结技术发展而来。20 世纪80 年代以来,经历了低熔点非金属粉末烧结、低熔点包覆高熔点金属粉末烧结、高熔点金属粉末直接熔化成形等阶段。激光选区烧结成形主要用于蜡模、砂模等制造,为精密铸造提供模型。这种原型表面粗糙,疏松多孔,还需要经过高温重熔或渗金属填补孔隙等以后才能使用。随着激光技术的发展以及高亮度光纤激光器出现,国内外金属激光选区熔化增材成形技术发展突飞猛进。近几年来,英国、德国、法国、美国、瑞典等国外发达国家先后开GH4169、AlSi10Mg、CoCr、TC4 等合金金属复杂结构的激光选区熔化增成形设备,并开展应用基础研究。国外著名R-R、GE、P&W、MTU、Boeing、EADS、Airbus 等航空航天武器装备已利用此技术开发商业化的金属零部件。

需要关注的方面

增材制造技术以其与传统去除成形和受迫成形完全不同的理念迅速发展成了制造技术领域新的战略方向。金属零件的高能束流增材制造在航空航天领域的研究和应用也越来越广泛,在先进制造技术发展的同时,也促进了结构设计思想的解放和提升,两者的相互促进必将对未来飞行器制造技术领域造成深刻影响。随着我国综合国力的发展,包括航空在内的国防武器装备的开发逐渐加速,增材制造技术迎来了高速发展的阶段,未来的应用前景十分广阔。但目前实际应用还比较少,尚处于技术成长期,为了推进技术的应用和发展,需要关注以下几个方面。

(1)内部质量和力学性能的均匀性、稳定性和可靠性。由于高能束流增材制造过程集材料制备和零件成形于一体,零件的尺寸、形状、摆放位置、热参数、加工路径等对内部缺陷和组织的形成具有重要影响,每个零件的形成过程都具有一定的特殊性,因此,需要经过多批次、大量的试验考核,确定并固化从材料、成形到后处理的各个技术环节,以实现零件性能的稳定性。

(2)与用户的充分沟通,形成独立的标准。增材制造技术实现过程不同于传统的制造技术,其制备的零件性能也与传统的锻件、铸件有明显差异,不能完全用传统技术的评价方法对增材制造技术进行评定。通过沟通让用户充分了解增材制造技术的优缺点,获得用户对产品性能的具体要求并有针对性的进行满足,形成针对增材制造的零件质量评价标准,对于促进增材制造技术的应用十分重要。

(3)成本、效益的兼顾。并非所有的零件都适于采用增材制造方法,在进行应用技术开发时,需要选择合适的应用对象。综合考虑成本、效益与周期等因素,在航空领域,适宜采用高能束流增材制造技术加工的零件种类主要有复杂形状结构、超规格结构、需要快速研制的结构以及可明显降低成本的结构等。

作为补充,根据市场研究,近几年国内在以金属丝为原材料的加工工艺上出现了更多的设备制造厂商,包括武汉天昱、西安智熔。

面向未来

由于增材制造所具有的极大灵活性,未来的飞机设计可以实现极大的优化,更加仿生力学的结构。市场研究机构SmarTECH曾经从4个角度来探索3D打印技术如何推动航空航天制造技术的发展。包括缩短交货期、减轻零件重量、降低生产和运营成本、有利于环境保护。

- 增材制造在新的零件和备品备件制造方面对于缩短交货期有着显著的优点。航空专家认为比传统方式缩短80%的制造时间,同时还可以显著提高零部件的性能。

-将来增材制造方式可以显著改变目前航空零部件的库存状态。把设计图纸输入到打印机就可以快速制造出零部件将大大降低航空零部件的库存。

-商用飞机的使用寿命在30年,而维护和保养飞机的原制造设备是非常昂贵的。根据空客,通过增材制造技术,测试和替换零部件可以在2周内完成,这些零件可以被快速运到需要维修的飞机所在地,省时省力的帮助飞机重新起飞。

-另外,不再需要保有大量的零部件以防飞机有维修需求,这些大量的零部件的生产也是十分昂贵和浪费资源的。当然,对于旧的机型,尤其是数据丢失的型号,保有原来的零部件还是需要的。

更多挑战

除了技术层面,增材制造在未来十年航空航天的需求与挑战还很多,包括:

-当前的飞机制造商并不了解增材制造设备,也很难提出对设备如何升级的要求,下一步飞机制造商需要更多的参与到增材制造设备的开发中来。

-增材制造设备厂商必须提高做工程的能力和提升材料专业度。当前增材制造设备厂商缺乏开发高端航空航天零部件的能力,缺乏开发质量跟踪和控制设备的能力。增材制造设备厂商不能局限于做设备制造,而应该发展围绕着增材制造、增材制造材料一系列的系统服务商的能力。

-增材制造设备厂商需要开源设备材料,虽然接受其他的材料会带来竞争,但灵活性提高了才能使得航空航天制造商开发更多的应用。开源设备材料也会使得设备本身更容易受市场欢迎。

-软件之间需要更好的衔接。目前脱节的地方很多,使得做出一个完整的零件过程变得磕磕绊绊,这不利于行业的绩效。

-需要集成控制系统到增材制造设备里。目前市场上很少有系统的工具来监测和跟踪增材制造的过程,这导致需要大量的测试件,而且需要昂贵的后处理。目前Sigma Labs正在试图开发这样的系统。

主体内容来自:作者巩水利,中航工业北京航空制造工程研究所