从电表企业的柔性生产升级改造,看大批量生产型企业,积极应对智能制造,提升企业竞争力。

产线整合“智能制造”成功案例

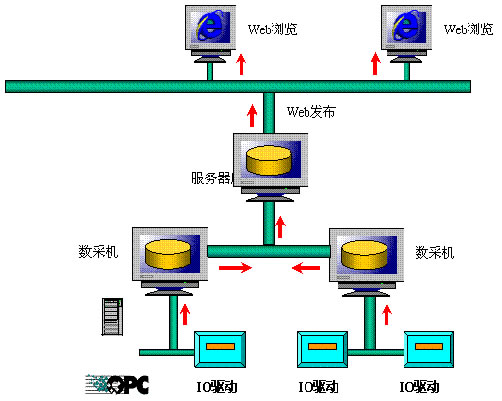

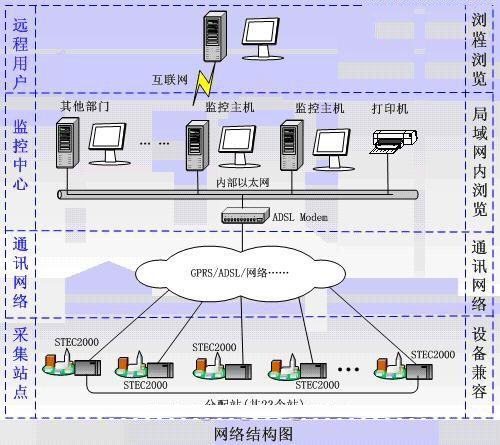

我司与长沙某知名电表企业配合,对现有的智能电表生产线进行改造,用新型的多通道在线编程烧写器P800,把电表主控芯片代码的烧写工序实现数据化:通过远程控制方式,按订单需求对电表核心代码进行在线编写,做到了生产电表类型与订单的柔性可配。从每个工序的最底层,实现工序流程的数据化,为逐步转向全面“柔性自动化”打下坚实基础。

图1 产线软件整合

图2 自动化产线剪辑

智能制造“想说爱你不容易”

对于大范围的传统制造业厂商而言,互联网和电子商务带来了强有力的冲击。以淘宝、京东商城为代表的电商平台降低了流通成本,也使制造业面临一个价格越来越低、对企业规模要求越来越大的经营环境要求,却任然没有解决“与用户需求对接的问题”,即“制造商未能通过互联网锁定用户”。

互联网解放了消费者,让购买、流通环节可信、可控;却没能让生产者按需、按量生产。为什么制造商不能通过互联网来改造生产链?因为多数制造环节依然是一个消费者摸不透的“黑箱”,箱子外面有ERP(企业资源计划)、CRM(客户关系管理)、电商平台……一切都很清晰。利用互联网技术手段,人们甚至能看到每一个订单的实施流程、每件货物运送员的实时地理位置定位。但是一旦进入工厂这个“黑箱”,大家就两眼一抹黑,每一个产品的每一个零部件是否已到位,每一个产品生产到哪一步了,每一个工序的完成状态……除了工厂一线管理工程师心里稍微有点数,总经理肯定都不知道真实情况,因为他面对的永远是一个由无数因素构建起来的复杂系统。

不能打开工厂“黑箱”,如何锁定用户?不能锁定用户,智能制造将“无的放矢”。

图3 中国制造2025走向何处

智能制造“有的放矢”

突破工厂“黑箱”的终极工作,是把工厂每个制造细节,即所有流程工序透明化、数据化。制造细节就包括生产的整个环节,从原材料采购到产线工序安排,从而实现制造业的长期价值:帮助下游客户赚钱,帮助上游客户省钱。

在工厂转型过程中,“产业链协同”是一个被大家提及最多的,突破工厂“黑箱”的最佳途径。

什么是“产业链协同”?比如,一个电表企业接到国家电网招投标的一个订单,生产100万只电表,2个月交货。工厂埋头苦干,保质保量按期交货,这叫“单纯制造”。而“供应链协同”是工厂在生产过程中就向需求前线了解到,整个100万只电表中是由单相电表80万只、三相电能表20万只组成。这100万只多少数量是投标交付产品,多少数量是电力局备货产品。对于招方需求紧急的地市,工厂加速投标电表的生产和交期,而延缓备货产品的生产,从而达到生产最优配置,这就是“供应链协同”的做法。

图4 中国制造

柔性自动化和智能制造是一个长期过程

20世纪70年代后期开始,自动控制系统开始应用于生产制造之中,把自动化和信息化技术融入大规模工业生产中,将原来大规模工业生产中可能产生的质量问题极大地减少了,这是工业3.0带来的行业变革。

2015年,随着中国政府实施制造强国战略第一个十年的行动纲领“中国制造2025(工业4.0)”的开启,大规模工业生产企业将面临新的一轮变革。顺应这种变革的智能制造企业,基于现有设备及人员情况,将在未来十余年的时间里,做一个长期“柔性的过渡”,经历长期面向“柔性自动化”的持续创新、演进过程。

图5 中国制造2025