今天,电子动力转向系统(EPS)已成为减少二氧化碳排放的关键要素之一。因此各种不同类型的汽车都装备有机电动力转向系统。那么在实现电子助力转向系统时需要用到哪些技术呢?

EPS是一种机电动力转向系统,它用电子控制的马达代替原来的水压助力转向装置。EPS系统在发动机舱内占用更少的空间,更容易组装,而且能够节省燃油消耗。另外它在转向系统中不再使用有毒的液压油。在小型车辆中,马达是通过齿轮箱连接到转向柱的,而在中型汽车内,马达利用凸缘架斜向或纵向安装在齿轮架上,并通过齿轮箱作业。当司机转动方向盘时,马达就为转向系统提供动力。

EPS系统是如何工作的?

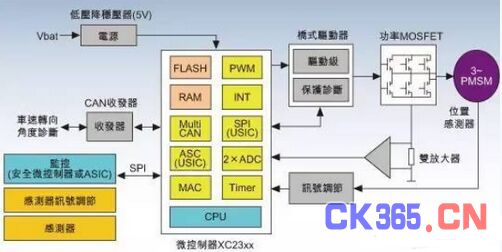

电子动力转向系统由一个控制单元、众多传感器和一个无刷马达组成。控制单元对系统进行控制,并提供马达所需的信息。另外,它还从传感器接收信息,这些传感器主要用来测量方向角度、驾驶速度和扭矩等参数。检测马达位置和马达电流的传感器可确保马达工作在最佳状态。图1为带系统监视功能的高阶电子机械动力转向系统关键组件。XC2300作为主处理器控制着伺服马达和其它组件。第二个较小的微控制器或ASIC则作为监控单元。

EPS系统中的主要组件

传动装置是一个三相同步或异步无刷马达。马达的旋转场以电子方式产生。信号频率约20kHz的脉冲宽度调变(PWM)信号将影响马达的速度和扭矩。

旋转编码器或磁性传感器,即所谓的巨型磁阻(GMS),可以提供识别转子位置的数据。通常两个相位电流是通过分路电路或霍尔传感器测量的。上述传感器都是模拟输出,因此需要经过放大才能用于进一步的处理。作用在转向柱上的力量以及马达要求的助动力通过扭矩传感器测量。信号处理在控制单元中完成。车轮传感器提供汽车速度信息,转向角度传感器提供方向盘目前位置信息。其它控制单元则处理这些信号。数据是在CAN总线上传输的。可以在传感器中整合一些评估逻辑,具体取决于系统选用的传感器类型。这样可以提高精密度,减少出错的可能性。

控制单元由众多的稳压器、CAN收发器、信号处理电路、桥式驱动器、电源开关和微控制器组成。

稳压器提供传感器、微控制器和ASIC所需的各种电压。CAN收发器用于CAN总线和微控制器之间的桥接。数据信号处理是模拟还是数字方式取决于传感器类型。因为微控制器不能直接控制电源开关(B6桥),因此需要桥式驱动器。桥式驱动器产生快速开关晶体管所需的闸极电压和相关电流。智能驱动器还包含有诊断接口,它能检测各种问题,如半桥短路、低相位电压或组件高温。微控制器控制和监视马达与整个系统,它还必须执行诊断功能,并与网络进行通讯。此外还采用了另外一个控制器来进行检错,并在必要时启动紧急工作模式。

由于EPS系统在马达动态和?定扭矩方面有很高的要求,故它们需要采用复杂的算法,如FOC(针对场的控制)。这种控制直接作用于马达的转子场上,需要相当强的处理能力,因为它涉及运算多个坐标转换(Clark/Park转换),并须以50μs间隔调节两个相位电流。需要通过一个PWM信号并使用空间向量方法对马达进行控制。由于MAC单元性能非常高,因此所需的CPU负载还不到10%。

图1:具备系统监视功能的电子机械动力转向系统中的关键组件。

XC2300微控制器

XC2300微控制器是英飞凌公司XC2000微控制器系列的新产品,该组件可解决系统监视问题,能够快速处理严格的控制算法,并具有广泛的内建硬件支持。总之,它能够快速且高效地处理各种复杂的任务。

为了增强可靠性,XC2300在安全方面采用了循环冗余校验(CRC)来验证感应数据,其中涉及两次写入数据以及二者的比较。整个内存系统受硬件纠错单元的保护。为了整合不同的软件模块,还设立了一个内存保护单元。

XC2000的架构是以之前开发的C166核心为基础,可提供先进的控制和DSP功能。然而,与C166架构不同的是,它具有高性能管线结构,故可在单频率周期内执行指令。在相同的频率速度下,XC2300的处理能力约为C166的两倍。XC2300还整合一个乘法累加单元,可容易实现矩阵作业或有限脉冲响应(FIR)滤波器功能。这意味着可在单频率周期内执行累积32位加法或减法的 16x16位乘法。快速的矩阵作业处理(Clark/Park转换)和PI控制器在EPS中都发挥了重要作用。XC2300支持最多128个中断源,共有 16个中断等级。除了典型的中断处理,该处理器还以外围事件控制器(PEC)的形式提供可选的DMA传送功能,允许在16MB的地址空间中轻松地移动或复制大型数据区块。程序内存存取为64位宽,目前最高支持576KB的嵌入式闪存。闪存在实体上被分成多个模块,并采用了纠错和监视功能,可获得更高的执行可靠性。每个闪存区都可通过密码分别实现读写保护。可用来管理数据的嵌入式 SRAM容量为50KB。此外还采用了一种额外的保护机制来防止对重要CPU缓存器的未授权存取。为了进一步提高执行可靠性,当某些受限指令被执行或者是 CPU堆栈写入溢出时也可以触发保护机制。

外围功能

XC2300的外围模块包含了灵活的定时单元、三个USIC模块(用于支持不同的同步和异步串行接口)、撷取/比较(CAPCOM)模块、一个实时频率和看门狗功能、两个独立的高速10位A/D转换器(转换时间》=1.2μs)以及三个CAN模块。众多的触发器资源允许AD转换与具有相应延迟的CAPCOM定时器单元之间实现同步。内建有限的几个检查器可以对多个电压源进行后台监视,不会增加CPU任何负担。

CAPCOM6撷取/比较单元是专门开发来支持独立于CPU的多相马达控制。以CPU频率作为其执行频率的两个独立的16位宽定时器被作为时间基准。CAPCOM6模块能够产生多达7个的独立脉宽调变信号,或储存输入信号持续时间和工作周期。它在80MHz的系统频率下可以提供12.5ns的分辨率。一个8位的定时器支持死区时间(dead time)产生。该信号可以单独分配给每个通道。由于采用了同步设计和影子缓存器,缓存器更新可得到正确的定义。CAPCOM6单元支持同步和异步脉宽调变。在产生错误时,每个输出都可以立即进入不活动状态。在一个系统中,使用两个CAPCOM6单元可以最多控制两个马达。所有外围模块都通过一条高速16 位外围总线连接到CPU。XC2300系列微控制器中外围模块的整合度比其它微控制器架构要高,因此CPU可以集中资源执行运算和诊断任务。XC2365 微控制器中的关键功能模块如图2所示。

图2:XC2365微控制器。

XC2300微控制器支持芯片上除错,可通过断点、内存/缓存器存取和单步执行等方法来进行高效且低成本的系统仿真。

为因应越来越短的产品开发周期,诸如仿真器、除错器、编译程序、汇编器和评估板以及软件工程师使用的CASE工具和自动程序代码产生器等工具变得愈加重要,特别是在汽车产业。随着C166架构被广泛接受,开发人员现已能运用经过验证的开发工具组。英飞凌已提供多种相关评估工具套件、软件实例和应用指南。

XC2300系列微控制器具有强大的MAC单元、CAPCOM6单元和双ADC,它专门针对EPS系统进行优化,能满足这些系统的要求。此外,像CRC单元和全面诊断能力等特性则进一步提高了程序执行的可靠性。