到目前,发电厂机组控制系统一直采用DCS 。在传统的DCS中,体现的是集中管理与分散控制的控制策略。但是,DCS中通信系统是由封闭的专用网络实现的,因此带来了其自身的局限性。近年来,随着现场总 线技术的发展,出现了现场总线控制系统(FCS),现场总线控制系统采用标准的网络,组成了新型的全分布 式结构,将控制功能彻底向下分散到了现场,依靠现场智能设备实现基本控制功能,使建立数字化电厂的 目标成为可能。发电厂数字化(数字化电厂)是发电厂信息化的基础,而发电厂数字化的核心是推广应用现 场总线系统。

1 现场总线技术的应用

现场总线是用于过程自动化、制造自动化、楼宇自动化等领域的现场智能设备互联的通信网络。它作 为工厂数字通信网络的基础,沟通了生产过程现场及控制设备之间及其与更高控制管理层次之间的联系。 它不仅是一个基层网络,而且还是一种开放式、新型全分布控制系统,其技术特点:(l)现场总线的通信协 议都是公开的,可与任何遵守相同标准的其它设备互联;(2)系统互可操作性与互用性;(3)现场设备可以完 成自动控制的基本功能,并可随时诊断设备的运行状态;(4)现场总线是一种构成全分布式控制系统的体系 结构,可提高控制系统的可靠性;(5)对现场环境有较强的适应性,具有较强的抗干扰能力。

1.1 Lonworks

Lonworks由美国Ecelon公司推出,其采用了150/051模型的全部7层通信协议及面向对象的设计方法, 支持完全分布式的网络控制技术,是开放且可互操作控制系统的一个技术平台。谊过网络变量,把网络通 信设计简化为参数设置,其通信速率从300bit/s至15Mbit/s 不等,直接通信距离可达到2700m(78kbit/s,

双绞线),支持双绞线、同轴电缆、光纤、射频、红外线、电源线等多种通信介质,被誉为通用控制网络。 目前,Lonworks主要应用于工业控制、楼宇自动化、数据采集、数据采集与监视控制系统(SCADA)等,国内 主要应用于电力自动化和楼宇自动化方面,其具有如下特点。

(1) Lonworks技术核心是神经元芯片(Neuron chip),该芯片具备通信和控制功能,并且固化了 150/051的全部7层通信协议,以及 34种常见的1/0 控制对象。

(2) 采用一种基于载波侦听多路访问/介质访问控制(CSMA/MAC)的新型通信模式,称为带预测的P-

Persistent CSMA算法,有效地避免了网络的频繁碰撞,可在重负载的情况下保持网络通讯性能。

(3) LonworkS使用网络变量与其它节点通信,使网络通信的设计简化成为参数设置,从而大大简化了 复杂的分布式应用编程,提高了通信的可靠性。

(4)通信的每帧有效字节可以从。到 228 个字节。

(5)通信速度可达1.25 Mbit/S(有效距离为130m)。

(6)测控网络上的节点数可以达到32000个。

(7)直接通信距离可以达到270Om(双绞线,通信速率 78 kbit/S)。

(8)针对不同的通信介质有不同的收发器和路由器。

(9) Lonworks网络支持总线型、星型、自由拓朴等多种拓朴结构,极大地方便了控制网络的构建。

1.2 Profibus 现场总线

ProfibuS为德国国家标准和欧洲国家标准的现场总线标准,其最大传输速率为12 Mbit/s,传输距离为 100m和400m,传输介质可以是双绞线,也可以是光缆,最多可挂接127个站点,主要应用于制造业、过程、 发电、输配电、楼宇、铁路交通等控制。

1.3 CANBUS

CAN 是控制网络ControlAreaNetwork的简称,其总线规范现已被150国际标准组织制订为国际标准。 CANBUS 现场总线主要应用于汽车制造、公共交通车辆、机器人、液压系统、分散型I/0 。另外,在电梯、 医疗器械、工具机床、楼宇自动化等方面均有所应用。

2 现场总线技术在厂用电电气全通信模式中的应用

FECS的目标是利用数字化厂用电监控管理系统实现一体化控制,其使用范围是发一变组电气系统、厂 用电电气系统等设备的监控。电气系统运行监控以母线、变压器、发电机、电动机的电气单元开关(断路器 及相关隔离、接地刀闸为一个间隔单元)为控制对象。本文以2台600MW机组FECS为例,介绍采用LonWorkS现 场总线技术在FECS中的应用。

2.1 系统网络结构

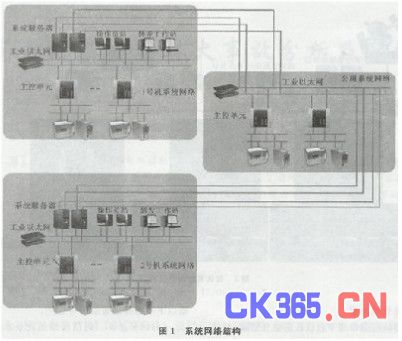

FECS 采用的网络结构如图1所示。

图1中,系统由2套FECS组成,其中1套系统包括1号机组和公用系统,另1套包括2号机组和公用系统。

由图1中可见,FECS采用分层分布式结构,系统自上而下分为站控层、分布控制层和间隔层3层。分布 控制层和间隔层设备可分散配置,易于设备维护和系统扩展;站控层和分布控制层之间的网络采用1000 Mbit/s/100 Mbit/s以太网;分布控制层和间隔层之间采用 Lonworks现场总线网络。

站控层是整个系统的控制管理中心,完成对整个系统的数据收集、处理、显示、监视功能,经过授权 对电气设备进行控制。站控层对DCS/FCS完全开放,提供电气设备管理和操作功能。

分布控制层是FECS的核心层,由主控单元组成,主控单元集监控子站、终端设备管理机和通信管理机 等于一体,完成站控层和间隔层之间的实时信息交换,实现与DCS、调度中心的数据交换,同时可以实现发 电厂电气逻辑控制功能。这样,既保持了DCS集散控制系统的设计思想,又采纳了FCS的实现原则。分布控 制层采用LonworkS网络,即主控单元和间隔层的继电保护装置之间采用Lonwork网络。

间隔层由各种保护测控装置和智能设备组成,完成就地电气设备的保护、测量、控制功能,通过现场 总线通信方式与分布控制层通信。间隔层装置组成的 LonworkS 网络,由于是总线型网络,很容易实现冗 余双网络。采用主动上送式规约,具有变化量突发上送的功能,实时性好,占用信道带宽少,响应速度较 快。

2.2 工艺流程组网方式

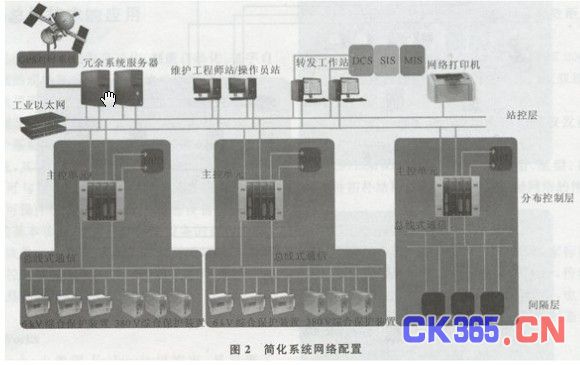

在全通信模式中,间隔层的组网方式采用工艺流程组网(图2),即按照DCS中DPU的配置来配置主控单 元,把与热工生产流程密切相关的保护、测控装置(6kV和380V)组成的Lonworks现场总线网络接人主控单 元。主控单元与DCS DPU一一对应,其它智能设备通过一对主控单元接入系统,同时将智能设备信息通过主 控单元输入DCS 。采用工艺流程组网,提高了系统的实时性和可靠性,可适应DCS控制逻辑的工艺联锁需 要;采用LonworkS网络,继电保护装置以分布式I/0的方式参与DCS控制;采用通信的方式与DPU交换数据,减少了硬接线,节省了投资,提高了发电厂监控的信息量。

2.3 数据信息处理功能

(1)事故分析信息管理中包括告警信息管理、保护信息管理、系统日志信息管理、装置故障录波管理、 系统事故顺序记录( S OE )管理、主控单元操作记录管理。

(2)实现电动机的起动过程录波,可以根据波形分析电动机及控制阀的故障和状态。

(3)机组发电量统计、变压器负荷率统计、损耗统计、厂用电回路的功率因数和发电机功率因数及电度 量分时统计、厂用电率统计等。

(4)系统控制权切换管理。FECS与DCS一体化控制中涉及到DCS、FECS 2个系统的控制权限,FECS控制权 管理功能基于IEC61131-3逻辑模块,控制权管理可以根据用户组态,在任意一个系统上完成控制操作及控 制权限的切换。主控单元可以记录必要控制操作信息,以保证电气控制系统(ECS)、DCS以及其它控制系统 之间的控制权限的可靠切换以及控制操作的安全管理。

2.4 与DCS实现一体化控制

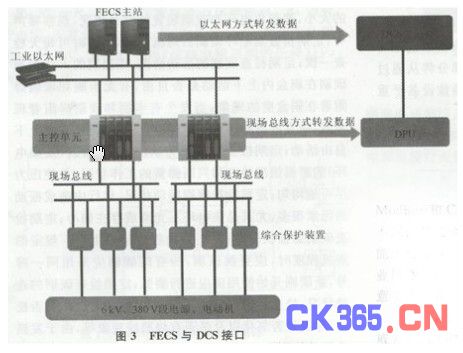

电气设备以分布式I/0的形式参与DCS控制,这就涉及到FECS和DCS信息的交换。在FECS设计中,采用了 2种方式与DCS交换数据(图3),一种是主控单元与DPU之间通信;另一种是转发工作站和DCS后台之间通信。 现场总线/工业以太网设计中采取以下措施保证通信的可靠性:

(1) 冗余措施 通信网络的冗余和通信单元的冗余,保证在单一网络或者通信单元故障的情况下数据能 够正常正确地传输。

(2) 校验措施 在通信机制和通信数据上的校验,保证了在数据传输过程中因干扰产生误码或者数据丢 失时不影响数据的正确性。

(3) 诊断和自检措施 运行过程中对通信单元、通信接口在线进行诊断和自检,发现异常则进行切换或 者报警。

(4) 全厂控制权管理 FECS和DCS的信息交换全部采用通信方式,从而减少控制电缆。FECS参与DCS控制 的范围由纯电气部分的控制(例如电源控制)扩展为对6kV、380V电动机的控制。FECS作为DCS的子系统参与 控制,完成电气实时数据采集和控制功能。

2.5 技术经济性分析

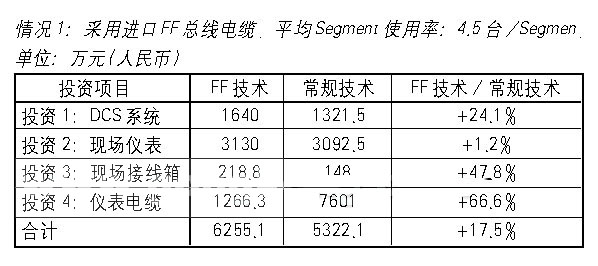

将 2*600MW机组常规控制方案与2*600MW基于现场总线的FECS方案进行对比表明:

(1) FECS设计方案的综合技术性能水平高,信息量是常规应用方式的2倍;电气信息量是传统硬接线的 10倍以上。

(2) FECS丰富的信息为发电厂的经济运行和检修维护提供了依据,提高了电厂运行的经济性、安全性。

(3) 采用FECS方案,节省大量电缆、变送器、占地面积、检修维护费用。

(4) 采用FECS方案,实现了管控一体化。

3 发电厂中各种现场总线的互联

发电厂中常用的现场总线有:LonworkS、Profibus、CANBUS,此外还有PLC控制系统比较常用的Modbus

和CC-Link总线等。支持同一种现场总线的不同设备之间可进行互联,而不同种类的现场总线不能进行互 联。对此,瑞士 HMS 公司提供了将不同工业网络进行互联的产品使不同种类的现场总线接人任意主流工业 网络。目前,发电厂中不同现场总线之间可以通过网关或者通过 OPC 协议进行互联。本文采用主控单元实 现不同协议现场总线之间的互联(图2)。