当高频/微波射频信号馈入PCB电路时,电路因电路本身和电路材料引起的损耗将不可避免地产生一定的热量。损耗越大,通过PCB材料的功率越高,产 生的热量也将越大。当电路的工作温度超过额定值时,电路可能产生一些问题。例如,PCB中熟知的典型工作参数MOT,即最高工作温度。当工作温度超过 MOT时,PCB电路的性能和可靠性将受到威胁。通过电磁建模和实验测量结合,了解射频微波PCB的热特性有助于避免高温造成的电路性能退化和可靠性降低。

理解电路材料中插入损耗是如何产生的有助于更好描述高频PCB电路热性能相关的重要因素。本文将以微带传输线电路为例探讨电路热性能相 关的权衡因素。在双面PCB结构的微带电路中,损耗包括介质损耗、导体损耗、辐射损耗及泄露损耗。不同损耗成分的差值较大,除了少数例外情况,高频PCB 电路的泄露损耗一般很低。在本文中,由于泄露损耗值很低,暂且忽略。

辐射损耗

辐射损耗取决于工作频率、电路基材厚度、PCB介电常数(相对介电常数或εr) 及设计方案等诸多电路参数。就设计方案而言,辐射损耗常源于电路中不良的阻抗变换或电路中电磁波传输的差异。电路阻抗变换区域通常包括信号馈入区、阶跃阻 抗点、短截线和匹配网络。合理的电路设计可以实现平滑的阻抗变换,进而使电路辐射损耗降低。当然,应该意识到在电路任何接口处都存在阻抗失配导致辐射损耗 的可能性。从工作频率的角度来看,通常频率越高,电路的辐射损耗将越大。

和辐射损耗相关的电路材料的参数主要是介电常数和PCB材料厚度。电路基材越厚,引起辐射损耗的可能性越大;PCB材料的εr越低,电路的辐射损耗越大。综合权衡材料特性,使用薄的电路基材可以作为抵消低εr电路材料造成的辐射损耗的一种方式。电路基材厚度和εr对电路辐射损耗的影响是因为它是频率相关的函数。当电路基材厚度不超过20mil且工作频率低于20GHz时,电路的辐射损耗很低。由于本文中的大部分电路建模和测量频率都低于20GHz,故本文的讨论将忽略辐射损耗对电路发热问题的影响。

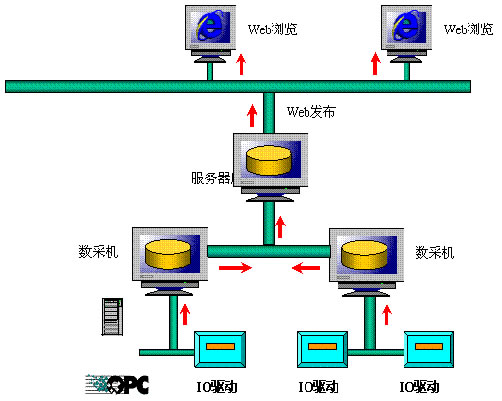

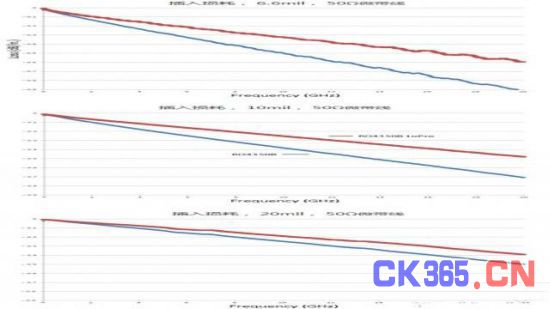

在 20GHz以下忽略辐射损耗后,微带传输线电路的插入损耗主要包含介质损耗和导体损耗两部分,这两者的比重主要取决于电路基材的厚度。对于较薄的基板,导 体损耗占主要成分。由于诸多原因,一般很难准确预测导体损耗。例如,导体的表面粗糙度对电磁波的传输特性有巨大影响。铜箔的表面粗糙度不仅会改变微带线电 路的电磁波传播常数,还会增加电路的导体损耗。由于趋肤效应,铜箔粗糙度对导体损耗的影响也是和频率相关的。图1比较了基于不同PCB厚度的50欧姆微带 传输线电路的插入损耗,厚度分别为6.6mil、10mil。

图1.基于不同厚度PCB材料的50欧姆微带传输线电路比较

实测和仿真结果

图 1中的曲线包含实测结果和仿真结果。仿真结果是使用罗杰斯公司的MWI-2010微波阻抗计算软件得到的,MWI-2010软件引用微带线建模领域经典论 文中的解析方程求解。图1中的测试数据是通过矢量网络分析仪的差分长度测量方法得到的。从图1中可以看到总损耗曲线的仿真结果和实测结果基本相吻合。从图 中可以看出,较薄电路(左边曲线对应厚度为6.6mil)的导体损耗是总插入损耗的主要成分。随电路厚度增加(右边曲线对应的厚度为10mil),介质损 耗和导体损耗趋于接近,两者共同构成了总的插入损耗。

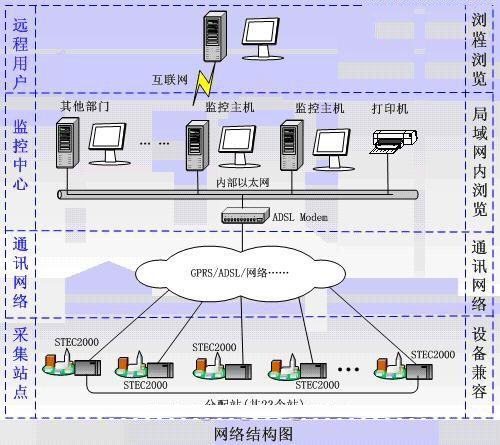

图1中的仿真模型和实际电路使用的电路材料参数分别为:介电常数3.66、损耗因子 0.0037、铜导体表面粗糙度2.8 um RMS。当相同的电路材料下的铜箔表面粗糙度降低时,图1中的6.6mil和10mil电路的导体损耗会明显降低;而对于20mil电路效果不明显。图2 显示了两种粗糙度不同的电路材料的测试结果,分别是粗糙度高的罗杰斯RO4350B™标准电路材料和粗糙度低的罗杰斯RO4350B LoPro™电路材料。

图2可以看到使用光滑铜箔表面基材加工微带线电路的优点。对于越薄的基材,使用光滑铜箔可显著减小插入损耗。对于 6.6mil基材,在20GHz时由于使用光滑铜箔插入损耗降低了0.3 dB;10mil基材20GHz时降低了0.22 dB;而20mil基材,插入损耗仅降低0.11 dB。

正如图1和图2所示,电路基材越薄,电路的插入损耗将相对越高。这意味着当电路馈 入一定射频微波功率时,越薄的电路将产生更多热量。在综合权衡电路发热问题时,一方面较薄电路在高功率电平下相比于厚的电路会产生更多热量,但另一方面较 薄的电路可以通过与散热片获得更有效的热流而保持相对较低的温度。

为解决电路的发热问题,理想的薄电路应该具有下述特征:电路材料低损耗因子、光滑铜薄表面、低εr和高热导率。相比于高εr的电路材料,低εr条件下得到的同一阻抗的导体宽度可以更大,这有利于减小电路的导体损耗。从电路热量耗散的角度,对于大部分高频PCB电路基材,虽然其相对于导体来说都是非常差的热传导性,但电路材料的热导率依然是一个非常重要的参数。

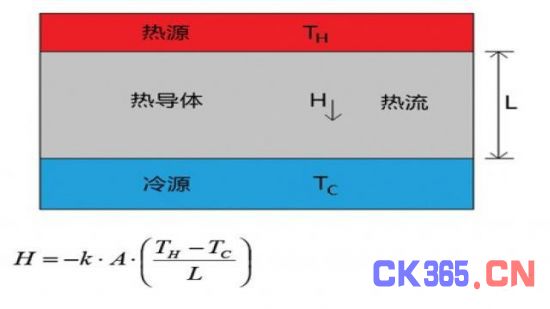

大量关于电路基材热导率的讨论在早期文章中已被阐述,本文将引用早期文章中的部分结果和信息。例如,下述等式和图3都有助于理解PCB电路材料热性能相关的 影响因素。在方程中,k是热导率(W/m/K),A是面积,TH是热源温度,TC是冷源温度,L是热源和冷源之间的距离。

图2.基于不同介质层厚度和铜导体粗糙度的微带传输线损耗对比

热模型

图 3及其中方程是微带线电路热模型的一种简单表示。在微带线电路中,顶部导体层作为信号平面,底部导体层作为接地平面,两平面之间填充介质层。在图3的热模 型中,假设信号平面作为热源且热量是由信号平面产生的,接地平面具有散热片且作为冷源,基材则作为热导体将热量从信号平面转移到接地平面。虽然实际微带线 电路的热量产生过程是复杂的,但对于简单的热模型,这样的假设是可以接受的。实际上,电路基材是一种导热很差的热导体。举例来说,铜作为良好的热导体,其 热导率为400W/m/K;而大部分商用PCB基材的热导率远小于此值,仅为0.2 到0.3 W/m/K。

热流方程解释了为什么薄的电路(更小的L)可以改善热流并能在高功率水平下实现更佳散热。同时,在高功率条件下,相比于低热导率基材,高热导率基材能够热流更高,能够实现更佳散热。

图3.微带传输线电路的基本热模型,信号平面是热源,带有散热片的接地平面是冷源

高 频PCB电路的功率极限值取决于该功率水平下电路发热所达到的温度。电路材料UL安全认证也可以获得材料的额定热指数(RTI),该指数是电路材料在不恶 化PCB关键性能条件下工作一定时长所允许的最大温度。当基材制作实际电路时,从热处理的角度还必须考虑一些其他因素。例如,电路还可以进行MOT评估, 用于衡量电路材料在不恶化PCB关键性能条件下工作一定时长所允许的最大温度。对于相同PCB电路材料,MOT值总是低于RTI值。

PCB 的射频微波功率大小受限于电路的MOT和电路的工作环境。如果加载的功率导致的电路发热没有超过电路的MOT,那该功率电平是可以接受的。当然,加载的功 率会导致电路发热并使电路温度超过外部环境温度。当外部温度是+25°C,加载的射频微波功率产生的热量不会超过MOT。当外部温度为+50°C时,仍给 该电路施加相同的功率水平,电路产生的热量可能超过MOT并使电路产生问题。如上分析,高频PCB电路的功率大小在一定程度上也依赖于外部工作环境。

影响因素

为 更好了解PCB电路热性能相关的影响因素,使用图1和图2结构的50欧姆微带传输线电路展开研究。在相同类型的PCB材料上加工了不同厚度和不同铜粗糙度 的电路。此外,除了在低损耗PCB材料上加工紧耦合接地共面波导微带线电路外,在高损耗PCB材料上也加工了电路以进行评估。输入的射频微波功率范围为 5W到85W,所有电路在3.4GH在的回波损耗均高于18dB且以0.25英寸的覆盖铜板作为散热片。通过COOLSPAN®电热导体膜将电路覆盖在散 热片上,这种热固粘合材料的热导率为6 W/m/K。

使用红外成像仪记录一定功率条件下电路的发热情况。为保证测量的准确性,红外成像仪视 野中的电路及其表面的颜色应该一致。使用黑漆作为表面颜色可使热成像仪获得准确的热成像图。但不利的是,使用黑漆会增加传输线的插入损耗。插入损耗的增加 使记录的热量会有所增加,可以认为是最坏情况产生的热量。此外,由于共面波导的地线-信号线-地线区域覆盖了黑漆且该区域的电流密度较大,因此对接地共面 波导插入损耗(温升)的影响大于微带线电路。

表1展示了不同电路的电路结构、材料种类和特性参数、插入损耗及温度上升结果。该表为对比不同 电路材料的热效应提供了大量信息。例如,从表中可以对比基于相同电路基材而使用不同铜箔粗糙度的电路的热效应,3号电路使用粗糙的铜箔,4号电路使用光滑 的铜箔。与预期相同,光滑铜箔表面的电路比粗糙铜箔表面的电路的插入损耗更低,因此4号电路的温升也更小。

表1.相同功率条件下基于不同结构和材料的电路温升

对比1号电路和3号电路可以发现PCB材料厚度的改变会导致上升温度的差异。这两个电路除了PCB厚度不同外,材料种类和铜的粗糙度等均相同。1号电路比 3 号电路更薄,其插入损耗也比3号电路高。如前所述,当电路施加足够的射频微波功率时,插入损耗越高,产生的热量就越多。然而,如表1所示,较薄的1号电路 的上升温度实际上低于较厚的3号电路。这是因为1号电路具有更短的热流路径L,如图3中所示。

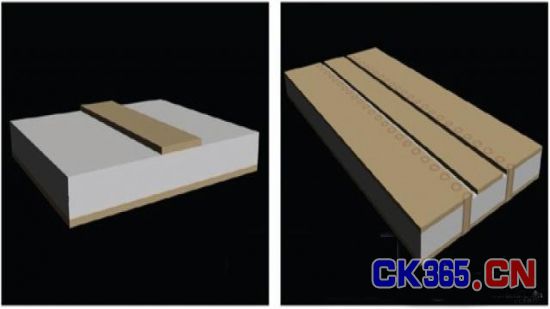

对比1号电路和2号电路可以发现电路使用的材料完全相同,但两者的电路设计有所不同。2号电路是共面波导电路,紧耦合且在共面地线-信号线边缘附近带有电镀通孔(PTH)。微带传输线与共面波导传输线的结构对比如图4所示。

插入损耗

紧耦合结构的共面波导电路比微带线电路具有更佳的散热性能。共面波导电路(2号电路)共面层的中心信号导体和邻近接地导体的间距为5mil,在接地导体边缘 分布着一排接地过孔。这些过孔都是电镀铜孔,其作为热传导路径可以有效地将热量从信号平面转移到接地平面。如表1所示,1号微带线电路和2号接地共面波导 电路的插入损耗差值是非常明显的。由于两个电路都加工于相同厚度的材料上,电路的插入损耗越高意味着产生的热量越多。尽管接地共面波导电路比微带线电路产 生更多热量,但接地过孔的散热作用使得两者的温升并没有产生太大差异。

图4.用于PCB热效应研究的传输线电路(a)微带线结构(b)2号电路对应的接地共面波导结构

图5.微带传输线俯视热成像图,顶点处对应的是信号馈入点处热量

最后,对比表1中的3号电路和5号电路可以发现两者除了PCB厚度均为20mil外,其他很多参数均不同。5号电路基于低成本的FR-4电路材料,该材料在 微波频段很少使用。5号电路的插入损耗比3号电路明显高很多。此外,5号电路在热性能方面也存在许多不足,包括高损耗因子、低热导率以及高εr。对于50欧姆传输线而言,高εr意味着导线宽度变窄,相比于低εr的3号电路,5号电路的导体损耗更高。

对于任何电路的发热研究,信号馈入处通常是电路的一个关键点,因为都希望将射频功率经尽可能高效的从输入端口传输到被测试的电路中。在本研究中,所有实验都 使用Southwest Microwave(www.southwestmicrowave.com)公司提供的性能良好的3.5mm终端接头。尽管电路通过优化设计能实现良好 的信号馈入,但信号馈入区附近始终存在一定程度的能量损耗,这会导致馈入区产生更高的热量。由于发射接头是良好的热导体,因此部分热量可以通过接头传导到 散热片。在高功率条件下,如热成像所示,电路信号馈入区域的温度要高于微带电路的主体部分的温度。图5对应的是上述情形的电路热成像图,该电路不属于表格 1中所列电路。

图5是12mil厚度50欧姆微带传输线电路的热成像图。该电路在喷涂黑漆后的插入损耗为0.23dB/in。电路信号馈入 区的最高温度为+127°F,而电路主体部分的最高温度为+119°F。因为信号馈入区比电路主体部分具有更多的散热片,所以两处测量的温度差别不大,但 该差异仍值得关注。

结论

从热量控制角度分析了插入损耗的不同因素、简易热模型以及部分主要电路材料参数如何有助于理解高功率射频微波信号条件下PCB电路的热效应。总的来说,相对薄的电路材料、高热导率、光滑铜箔表面、低损耗因子等都有利于减小高功率射频微波信号条件下PCB电路的发热效应。