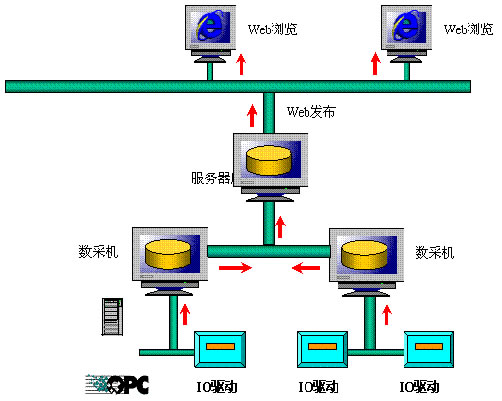

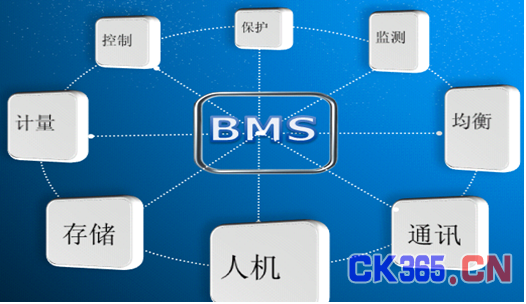

电池管理系统(Battery Management Systern,简称BMS)是电动汽车中一个越来越重要的关键部分,是一个处于监控运行及保护电池关键技术中的核心部件。

图1-1 BMS功能

采用真实的电池组测试BMS有着诸多的弊端:

• 极限工况模拟给测试人员带来安全隐患,例如过压、过流和过温,有可能导致电池爆炸。

• SOC估计算法验证耗时长,真实的电池组充放电试验耗时一周甚至更长的时间。

• 模拟特定工况难度大,例如均衡功能测试时,制造电池单体间细微SOC差别,电池热平衡测试时,制造单体和电池包间细微的温度差别等。

• 以及其他针对BMS功能测试,如电池组工作电压、单体电池电压、温度、SOC计算功能、充放电控制、电池热平衡、高压安全功能、均衡功能、通讯、故障诊断、传感器等一系列的测试,OEM都面临着诸多挑战。

2、解决方案

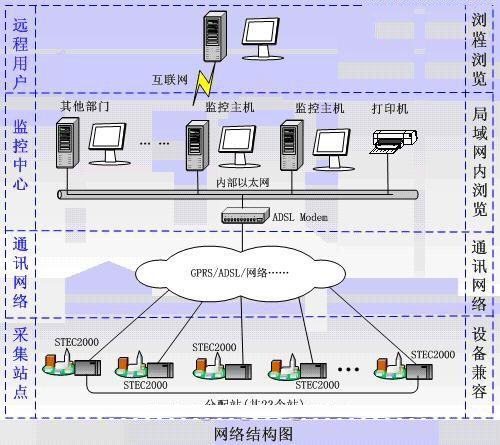

面对上述挑战,恒润科技提供基于TestBase的BMS HIL测试解决方案,该系统方案主要包括以下部分:

• 实时仿真平台:基于NI提供的PXI总线系列板卡开发,由实时处理器、实时I/O板卡等组成,可进行快速的数据运算。

• 电池仿真板卡:用于单体Cell模拟,结合电池仿真模型,可动态输出单体电池的电压、温度等;

• 电池仿真模型:采用等效电路原理建模,用于计算电池工作时的电压、电流、温度、SOC等状态量。

图2-1 电池仿真整体方案

上述系统方案中使用了恒润科技自主开发的电池单体仿真模块,该模块已成功应用于多个OEM的新能源汽车BMS HIL项目。

应用领域

• 电池模块或单体的模拟;

• BMS均衡,绝缘及SOC估算算法验证;

• BMS充放电,高压安全测试;

• 基于实车工况的通讯和功能验证。

功能特点

• 通过串联实现最高到150个单体电压模拟;

• 方便准确的实现电池温度,绝缘检测;

• 实现高压上下电及预充继电器控制;

• 精确模拟电池各单体的特性,并对各传感器进行模拟;

• 满足CAN,LIN及SENT等通讯协议;

• 可根据客户实际BMS进行IO及设备定制化。

3、产品特性及优势

3.1.电池仿真模型原理及特性:

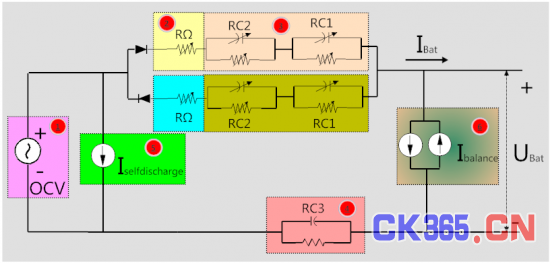

电池仿真模型基于等效电路法进行建模,并且考虑了电池电芯不同阶段的极化损耗及自放电损耗等因素对电池电压和SOC的影响,明显改善了电池模型稳态及瞬态响应,其建模原理如图3-1 所示。

图3-1 电池仿真模型原理

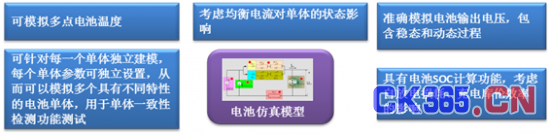

电池模型功能如图3-2所示:

图3-2 电池仿真模型特性

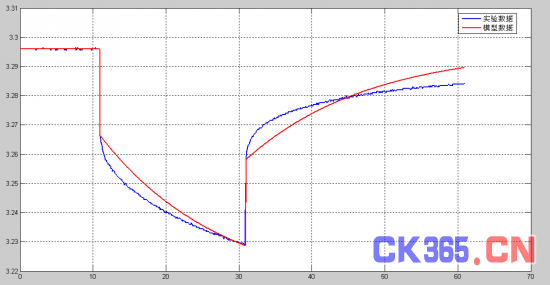

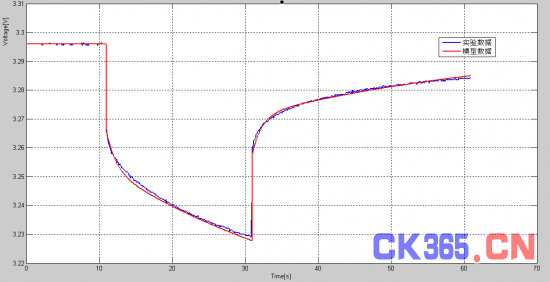

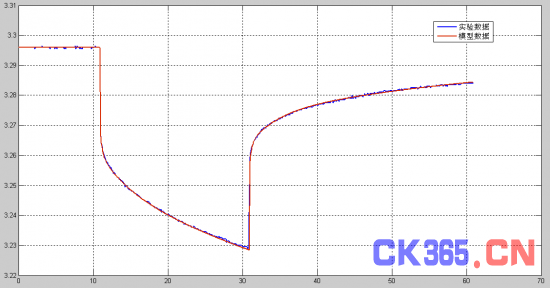

电池单体脉冲放电试验仿真曲线与真实单体脉冲放电曲线的对比,如图3-3所示:

图3-3 电池模型仿真对比曲线

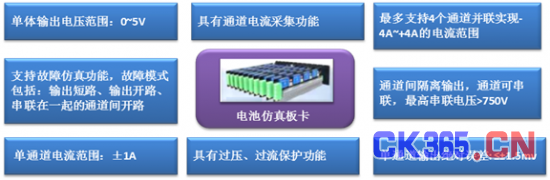

3.2.电池仿真板卡功能及特性:

电池模型计算完成后,电池模型中单体电池的状态信息输出给电池仿真板卡,如单体电压信号,并将单体电压信号送给BMS子板,即可实现单体电池电压的仿真与测试,电池仿真板卡功能如图3-4所示:

图3-4 电池板卡功能及指标

通过结合电阻仿真板卡、绝缘电阻仿真板卡,可实现单体电池温度及绝缘电阻的仿真模拟,具体参数指标如图3-5所示:

图3-5 电池仿真模块具体参数指标

4、总结

对比采用真实电池的BMS测试,采用电池仿真技术的HIL测试具有如下明显的优点:

• 安全、节能:避免大功率充放电过程,避免了测试给试验人员造成的安全隐患;

• 方便制造各种BMS故障,从而全面的测试BMS诊断功能;

• 通过软硬件配置实现多种规格的电池组(单体数、电压等级)仿真;

• 可在线快速修改电池状态,如SOC、温度等,提高测试效率;

• 通过修改模型参数即可实现电池老化、单体不一致等现象的模拟;

• 可模拟整车运行环境。