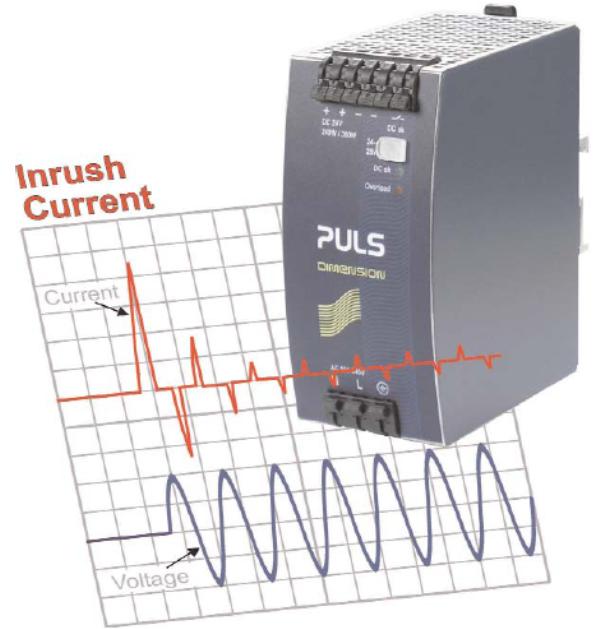

随着无线充电应用日益普及,消费者对无线充电产品的充电效率要求也愈来愈高,因此设计人员须采用可靠且高效能的无线充电晶片,并改良线圈设计,提高线圈耦合效率,才能进一步加快充电速度,同时兼顾产品安全。

无线充电技术并非新应用,早在2008年以前就已经有大量的产品使用类似的功能,例如电动牙刷、刮胡刀、滑鼠与PHS手机等应用。不过,由于充电效能及安全 性等问题,当时一直无法有效推广。时至今日,在电力电子控制晶片改良及标准联盟带领下,无线充电系统无论是高功率、高频带与异物侦测等问题,皆已获得更好 的效能、安全性及通用性。

眼下无线充电应用的瓶颈,主要落在发送器(Tx)与接收器(Rx)间的损失,而线圈间的适配性及磁性材料特性的提升,更扮演着举足轻重的角色。本文将罗列影响线圈传递损失的因子及其控制方式,希望有助于工程师在设计时参考。

精算距离与谐振频率 线圈损耗大幅降低

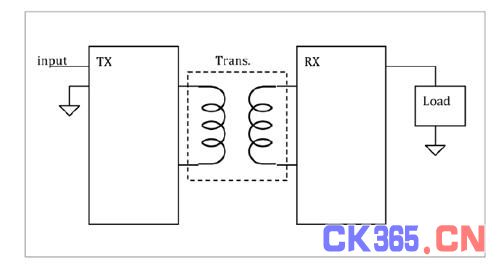

在现有的无线充电功能模组中(图1),工程师如果简单的切分为Tx、发射端线圈及Rx与接收端线圈,并将其功率损失定义为Wt、Wc与Wr,则总损失为Wtotal=Wt×Wc×Wr,如此一来发射端线圈及接收端线圈之间的传递损失则为总损失之乘数。

图1 无线充电功能模组

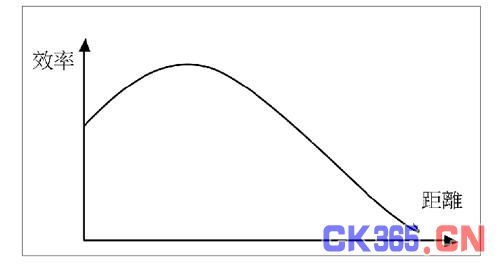

在线圈厂内部实验的控制下,当所有参数完全相同时,线圈距离确实是效率最重要的因素之一,但是并非愈近愈好。理论上,线圈距离愈远,充电的效率愈差,主要是因为距离愈远,磁通密度会下降,接收端线圈能感应到的磁通亦随之下降。

基于此一理论,我们可推测线圈距离愈近,效率就愈佳。然而,从线圈厂的实验中可观察到,接收端线圈近到某个距离点后,效率不升反降,这个现象其实是归因于谐 振频率偏移所造成。因为距离的关系,使得Rx端铁素体(Ferrite)接近Tx线圈时,会引起Tx线圈感值上升的现象。这个现象导致谐振频率偏移,进而 造成充电效率会反转下降,如果将距离及充电效率画成曲线,实务上的情况会接近图2。

图2 距离与效率间的关系

基于线圈与效率之间的现象,工程师在设计终端产品时,如何确保不同材质Rx Ferrite耦合所产生的谐振频率偏移,耦合电容的容值应该要如何匹配,会是一个恼人的困扰。

当 工程师进一步研究谐振频率时,会发现线圈的圈数愈高,谐振频率分离的现象愈早发生。从法拉第定律(公式1)推论,可能是由于较多的线圈切割来自Rx Ferrite所改变的磁力线,进而产生较多的感应势所造成的现象。如此看来,在实务的线圈设计上如何使线圈圈数降低,将会直接影响线圈的无线充电距离。

线圈面积与形状至关重要

在实务上的无线充电应用产品中,多数会将Rx设计在强调轻薄短小的手持式设备上。然而,经由纽曼公式(公式2)可得知,两个线圈间的互感量和线圈的面积成正比,所以提高线圈的面积,可有效提高互感的磁通量,进而提升电感式技术的效能。

所以,在维持其他条件的前提下,如何在终端产品中,置入最大面积的Rx线圈将会是所有工程师的考验,而对线圈供应商的直接挑战则是当客户设计的线圈为了追求最大面积时,外型并非传统的方形或圆形时,如何进行有效的量产。

然而,在线圈厂的研究中也陆续发现除面积外的变数--形状。在早期的无线充电产品开发研究中,开发人员很早就发现Tx与Rx的形状如果一致,效率会达到最 高,但是也同时发现一个致命的缺点,即对于位移的耐受度很差,这对于强调使用者经验的品牌客户来说会是很大的困扰。另外,相同面积的线圈组,方形和圆形的 效果从理论上看来应该是相同,然而实验的结果却存在些微差异。基于这个差异,若进一步讨论形状的特性,可发现方形线圈的角落处可能造成磁力线分布不均的问 题,这在设计上是值得注意的现象。

直至近期的研究,因为经验的累积,现今线圈厂才逐步掌握形状和效率间的关系,但如果再把频率的因素考量进来,尚无法有效归纳,这部分的研究则期待产业界持续投入研发。

影响无线充电效率 线圈相对角度成新变数

在讨论线圈间的角度前,我们要先了解磁感应和磁共振在技术本质上的差异。当前市场上的两大阵营中无线充电联盟(WPC)与电力事业联盟(PMA)使用的是 磁感应技术,这个技术由于使用的能量载体是由磁通变化而产生的电动势变化,所以距离必然受到发射端线圈的尺寸限制,再加上联盟内基于通用性的考量,发射端 线圈尺寸会受到控制,也因此距离无法藉由发射端线圈放大而提升。在这个先天条件的限制下,磁感应技术的线圈设计,以平行放置为主。

反观A4WP阵营中使用的是磁共振技术,简单的来说,主要是用渐逝场(Evanescent Tail)做为能量载体,所以Rx只要在共振腔内接收到微量符合共振频率的电磁波,就可以利用共振现象来放大使用,所以这个技术的Rx线圈在设计上有相当大的空间。

开发人员在线圈厂的实验中发现到,不同的线圈相对角度会得到不同的K值,相同的线圈相对角度在不同的距离也会得到不同的K值,但变化量较小,唯一可以确定的是,接收端垂直于发射端,几乎是收不到。

成本与效能难以兼得 隔离材料挑战仍待突破

线圈除用来接收能量外,还有另一个重要的工作,即把磁通隔绝避免影响紧贴在线圈后的设备之电路正常运作,也因此线圈后的隔离材料,是目前线圈组件上的另一个核心技术,也是考量产品安全性的重要零件,目前在市场上可见的产品主要有烧结式及叠合式两种类型(表1)。

首先,叠合式的产品受到制程的必然因素,在产品的u 值上很难超过200这个天险,而且u 也相对难以控制,所以在圈数上的劣势非常明显,不过相对于烧结式的高成本,叠合式的隔离材料还是有一定的客户群。

反观烧结式,目前有干式与湿式两种生产方式,干式制程受限于烧结变形及刚度不足,所以在薄型化的过程受到限制;而湿式制程则因为调浆的过程必需的填加物,使得产品在u 值上虽比叠合式高,但是也有其限制。

目前在线圈的开发实务上还有许多非理想效应,如电流的集肤效应、线圈间的互感效应、近接效应、磁涡流损耗、铜损耗等,这些实务上线圈的变异都会剧烈影响电子 电路上的设计考量,需要EE-RD、IC-FAE、Coil-FAE三者紧密配合,才能在产品开发过程中减少不必要的错误,而带来高效的产品。