研究了模糊控制与神经网络两者相结合构成的模糊神经网络控制策略,实现了模糊神经网络控制算法在PLC中的软件编程,它不依赖于被控对象精确的数学模型,将模糊神经网络控制器应用于温度控制系统中,获得了良好的控制效果。

由于现代工业过程控制系统的复杂性,特别是被控对象的非线性、时变、时滞等特性,若采用常规的控制算法,往往很难获得满意的控制效果。所以对模糊控制、神经网络、遗传算法、专家控制等智能控制策略的应用研究尤为重要,特别是考虑将不同的控制算法进行适当结合,进而能够取长补短,获得较好的控制效果。

可编程逻辑控制器PLC具有功能丰富、可靠性高、抗干扰能力强等技术优势,并且PLC的数据处理、算术运算等基本功能也在不断增强,通过研究将先进的智能控制算法通过结构化编程嵌入PLC,实现对一些不易建模或模型参数不确定的过程控制系统的实时控制。

1 可编程控制器

现代电子技术、通信技术及计算机技术的快速发展,PLC在硬件、软件、功能、应用等各方面都有大幅度提高,已由传统的只能执行简单逻辑控制发展到具有数万I/O规模、运算和控制功能以及通信、联网能力的综合控制系统,成为工业自动控制的核心设备之一。

SIEMENS公司的S7-300 PLC在主要功能、扩展性能等方面都比之前产品有很大提高。其性能特点主要包括:

1)扩展性能好。

2)运算速度快,编程功能强。

3)通信功能强。

2 模糊神经网络控制算法的PLC实现

2.1 模糊神经网络结构

模糊控制是一种仿人思维的控制技术,其着眼于将人的控制经验和知识转换为用语言变量描述的控制规则,用逻辑推理去处理各种模糊性的信息。模糊控制系统虽然在结构上和各参数的物理意义上比较明确,但其缺乏自学习和自调整能力。

人工神经网络虽然在知识表达能力上比较欠缺,但其能实现对生物神经网络的功能模拟,具有极强的自学习、自适应、并行处理和容错能力。

由此可见,模糊控制和神经网络这两种智能控制策略具有很好的互补性,可将模糊控制和神经网络用合理的方式结合应用,使其互相取长补短,通过发挥各自优势来构造比单一控制策略更加完善的智能控制系统,如图1所示。

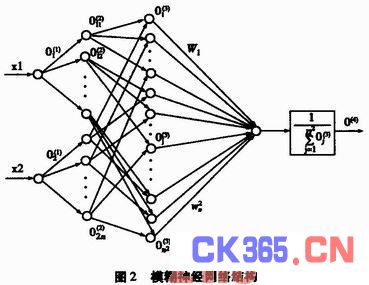

根据模糊理论和神经网络思想,设计四层模糊神经网络结构,如图2所示。

其中,第一层是用于将输入信号传送到下一层的输入层;第二层是用于计算各输入分量属于各语言变量值模糊集合隶属度函数的隶属函数层;第三层是用于计算每条规则适用度的规则层,其每个节点表示一条模糊规则;第四层是用于实现归一化计算的输出层。

模糊与神经网络两种智能控制的结合旨在通过神经网络的自学习和自适应功能,对模糊控制规则的隶属度函数参数和输出层权系数进行调整和优化,从而达到满意的控制效果。

2.2 控制算法的PLC实现

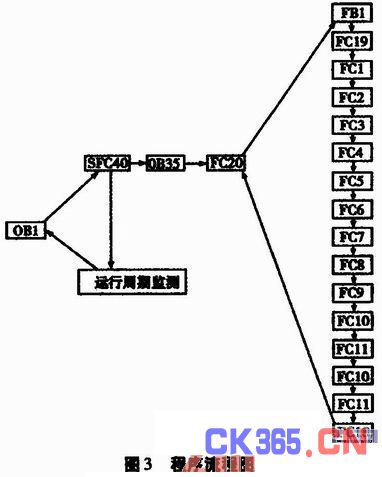

在STEP7软件中用STL指令编程实现复杂的数学计算。系统采用结构化编程方法,各个程序块根据其各自控制功能进行编程,主要功能程序模块分配如下:

1)操作系统与用户程序之间的接口模块OB1,此模块在执行过程中调用功能模块OB35,可监控控制算法的最大运行周期,使程序的实时性得以检验。

2)循环中断功能模块OB35,由SFC4O(系统专用的中断激活功能)启动,按照CPU属性中设定的时间间隔循环执行,使模糊神经网络控制算法主程序FC20能被周期性地调用。

3)模糊神经网络控制算法主程序模块FC20,是系统的核心程序,通过此模块组织调用其它程序模块(PC1-FC11、FC18、FC19、FB1)来实现控制系统的整体功能,即信号采集、运算和输出等。

4)用于存储运算过程中公共数据的共享数据模块DB1、DB3。

5)完成网络输入层的运算模块FB1,根据输入量与输出量的比较,求取偏差和偏差的变化,作为模糊神经网络的输入。

6)FC1模块用来计算模糊神经网络隶属函数层的输出;FC2模块用来模糊规则的匹配;FC3模块用来计算模糊神经网络规则层的输出;FC4模块用来计算模糊神经网络输出层的输出;FC5模块用来计算反传误差信号δ;FC6模块用来计算权系数调节量△w;FC7模块用来计算调整好的权系数;FC8模块用来计算反传误差信号δk;FC9模块用来计算反传误差信号δ1j和δ2j;FC10模块用来计算隶属函数层参数调节量△aij和△ bij;FC11模块用来计算调整后的隶属函数层的参数aij和bij;FC18模块用来进行参数迭代运算;FC19模块用来计算b(i,j)的平方和立方;STEP7软件中的功能程序模块组织流程如图3所示。

3 应用实例

模糊控制和神经网络相结合的模糊神经网络控制策略主要用于对象模型未知或不确定的控制,将这种智能控制策略应用于温度控制,在控制对象模型不明确的条件下,实现对温度的自动控制。

3.1 系统的控制要求

在此温控系统中,非金属材料热物性测定装置是被控对象,装置试件的温度是被控变量,测温仪表是热电偶。系统的控制目的是使装置试件的温度保持恒定在设定值允许的误差范围之内,采取手段是通过控制单相整流固态调压器的控制电压来改变装置试件的加热电压。

3.2 系统的硬件组成

控制系统的硬件设备主要包括:

1)PC机和通信装置:使用安装有SIEMENS公司编程软件STEP7的PC机用于PLC程序的编辑,另外,为使PC机与PLC控制器连接通信实现程序的下载及PLC运行状态的监测等,还需配备CP5613A2现场总线通信板卡。

2)控制器模块配置:本系统采用现场总线通信技术构成单主站形式的PROFIBUS-DP网络系统,主站控制器选用SIEMENS公司的S7-300PLC,CPU选用315-2PN/DP,另外配置两个ET200M远程从站I/O站点模块。

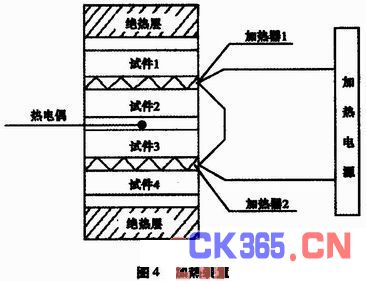

3)系统的被控对象:将非金属材料热物性测定装置作为系统的被控对象,为保证材料热物性测定的准确性,所以对装置试件的温度大小有较高的要求。该装置使用电加热的方式进行加温,可通过控制加热电压的大小使装置试件保持恒温或使温度保持在允许的范围内。

非金属材料热物性测定装置的结构如图4所示。

4)电加热装置:该控制系统的执行器选用单相整流固态调压器(TGZ14),作为一种电加热装置。它可以提供可变直流加热电压,并通过改变晶闸管的相位来控制输出电压的大小,进而改变装置的加热电压,实现温控。这种电加热装置的调节范围很宽、使用寿命较长、能实现强电部分和弱电部分的隔离保护。

3.3 模糊控制器的设计

系统的控制思想是在建立模糊控制算法的基础上,利用神经网络的自适应和自学习功能对模糊控制规则的相关参数和系数进行调整和优化,从而获得满意的控制效果。所以,模糊控制器的设计至关重要。

模糊控制器的输入是设定温度值和试件实际温度值的误差以及试件温度的变化率,输出是表征PLC控制器模拟量输出的内部数字值的变化量。而且模糊控制器的输入和输出均需经模糊化处理为模糊语言变量值。

根据模糊控制理论,制定模糊控制规则表,如表1所示。

根据表1,可进行如下分析,当实际温度比设定温度值大得多时(E=NB),若实际温度的变化为上升趋势(EC=PB),则对应的△U=NB,即减小控制量;若实际温度的变化为下降趋势(EC=NB),则对应的△U=ZE,即保持现有的控制量。

3.4 温度控制系统调试

温度设定值为80 ℃,控制器S7-300PLC每隔30 s经A/D转换模块获取实际温度值,与设定温度进行比较后,经模糊神经网络算法分析运算后产生相应输出来控制加热装置的加热电压,实现对温度的自动控制。

1)记录数据。包括在不同加热电压下的升温、降温过程的温度值,以及温度的变化率等。

2)利用模糊控制规则对STEP7软件中的模糊神经网络控制器的网络参数进行初始化,并实现在线控制和网络参数的调整。

3)根据调整后的网络参数重新进行初始化,并观测控制效果。

控制器实时参数监控界面如图5所示。

实时控制曲线如图6所示。

4 结束语

温度是工业自动化领域中的重要控制参数之一,由于温度控制过程具有大滞后、大惯性的特点,所以要确定其精确的数学模型有一定难度。