第二级转换过程,利用LDO降低模拟部分供电电压,节省了功耗;此外,系统的溫度和压力补偿模块,则采用间歇采样模式。在采样间隙,利用单刀双掷从电压上位端切断恒流源供给,从而降低了系统功耗。通过上述措施,使得系统平均电流为470μA,符合电池供电的设计要求。

目前,对流量检测仪表能够在野外长期稳定工作的要求越发迫切,传统使用电池供电的流量仪表已无法满足在野外长期工作的需求,而用导线引用外接电源又较为困难。在实现电池供电流量仪表对功耗苛刻要求的同时,又要满足对各种复杂参数的测量等功能。而低功耗流量计就是针对这一具体现实问题而设计的。

低功耗系统的关键在于对器件的选择和电路的设计。在选择器件时,应尽可能地实现全CMOS化的硬件设计,CMOS器件的功耗由静态和动态功耗组成

从式(1)可知,对系统功耗影响最大的是电源电压,其次是工作频率,再次是负载电容。因负载电容一般是不可控的,故在不影响系统性能的前提下,设计一个低功耗的单片机系统主要有两种途径:(1)尽可能降低工作电压。(2)降低时钟频率。在电路设计方面,主要是进行单片机低功耗方式的唤醒电路,外围功耗控制接口及电源管理电路的设计。

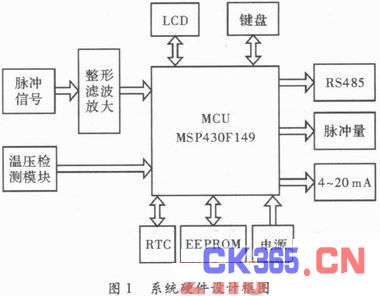

1 硬件设计

系统主要实现了对脉冲信号及温度与压力信号的检测、处理、存储、显示和输出等功能。系统硬件组成框图如图1所示。

1.1 MCU的选择

经比较,MCU采用了美国TI公司推出的一种16位超低功耗混合信号处理器MSP430F149。其将许多模拟电路外设和常用数字模块集成在芯片内部。通常对于一般实际应用单芯片便完全满足要求,这样可降低外围控制电路的复杂性,节约PCB空间,同时也降低了设计成本及系统功耗,且提高了系统的可靠性。

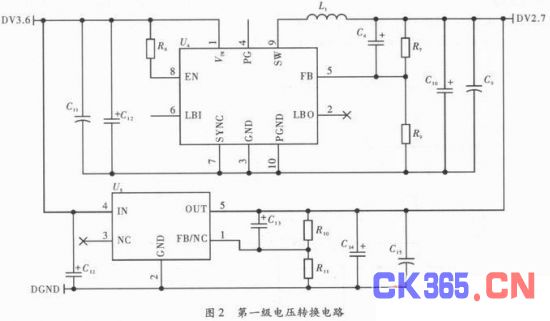

1.2 电源电路

系统电源由一枚标称电压为3.6 V的锂电池提供,为提高电源转换效率,降低模拟部分功耗,系统设计了两级电压转换。图2为第一级电压转换电路。

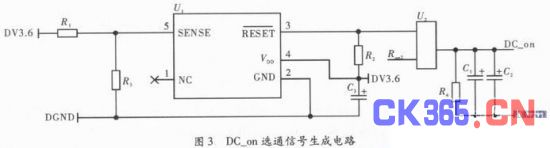

第一级电压转换通过增强型LBI步降DC/DC转换器或LDO,将电池电压转为2.7 V,并提供给单片机等数字电路部分。其中,DC/DC转换器与LDO之间的切换通过DC_on信号实现,并且设置DC/DC转换器的输出电压略高于LDO的转换输出电压。图3所示为DC_on信号的生成电路。

图3中,U1为电压检测芯片,当电池电压>3.3 V时,其复位输出引脚为高电平,反之则为低电平;Run为单片机工作状态的通知信号,当单片机正常工作时,该信号为高电平;当单片机处于休眠状态时,该信号为低电子。Run信号与U1的复位输出信号分别连接至由BAT54C搭建的简单“或门”的两输入端。“或门”的输出信号即为DC_on信号。于是,在电源电压>3.3 V或单片机正常工作时,DC_on信号为高电平,选通DC/DC转换器,LDO则因DC/DC转换器的输出电压高于其输出电压设定值,其内部自动停止转换。反之,当电源电压<3.3V或单片机休眠时,DC_on信号为低电平,DC/DC转换器停止转换,LDO输出转换电压。

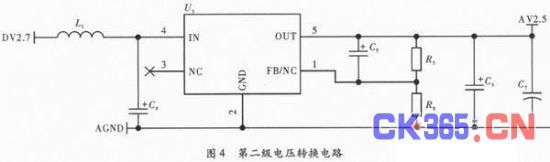

图4所示为第二级电压转换电路,通过LDO将第一级输出电压转换为2.5 V,提供给信号调理等模拟电路部分。通过二级电压转换,降低了模拟部分的供电电压,在一定程度上节省了系统功耗。

1.3 温压补偿电路

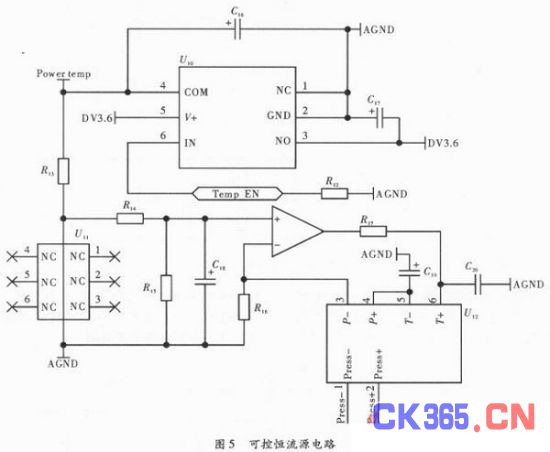

在实际的工作环境中,温度与压力的变化范围和变化速率均有限,因此可用间歇采样取代实时采样,以节省系统功耗。在采样间歇,利用单刀双掷(Single-Pole Double-Throw,SPDT)从电压上位端切断恒流源供给,如图5所示。

图5所示即为温压补偿模块中使用的可控恒流源。U10为SPDT,单片机的温压补偿使能信号TempEN连接至其数据输入IN端,当Temp EN为低电平时,其常闭端NC与公共端COM导通,切断温压补偿模块的电压供给;当Temp EN为高电平时,其常开端NO与公共端COM导通,提供温压补偿模块的电压供给。恒流源电流设计为400μA,且初步设计为10 min补偿一次,这样恒流源的平均功耗约为1μA。选用在电压上位端断开电压供给主要是因为SPDT始终存在内阻,若将其连接至电压下位端,则必然抬升该部分的低电子,引入干扰;而将其连接至电压上位端,只需上位端电平复合稳压芯片的工作条件,便不会对电路造成影响。

2 软件设计

在一个完整的低功耗系统中整个系统的低功耗实现上,软件设计也起着关键作用。

在单片机测量系统中,CPU的运行时间是决定系统功耗大小的关键因素之一,因此需尽可能缩短CPU的工作时间,合理设计MSP430的工作模式是降低系统功耗的关键。为了充分利用MSP430F149的低功耗性能,可让CPU工作于突发工作状态,即在系统完成初始化以及读取完历史数据后使单片机进入低功耗模式3,在此模式下单片机的外围功能可进行正常工作,当有外部中断产生时,单片机由低功耗模式转入活动模式,并在较短时间内完成对信息或数据的处理,然后再进入低功耗模式3。图6为系统的主程序流程图。

3 测试与实验

为方便测试,模拟随着电池电量衰减而逐步降低的电池电压,选用安捷伦E3631线性电源,其输出电压值可精确到1 mV。测试系统功耗,选用恒河CA100小型校验仪,其测量电流可精确到1 μA。

针对系统进行整体测试,当输入电压>3.3 V,单片机完全运行时,消耗电流约为4.75 mA;单片机休眠时,消耗电流约为370 μA。当输入电压<3.3 V,单片机完全运行时,消耗电流约为390 μA。通过以上数据,计算得系统消耗的平均功耗约为470μA。

4 结束语

为满足设计要求,系统从硬件设计到软件实现均进行了多方面的处理。在硬件设计中,根据降压型DC/DC与LDO在不同工况下的转换效率各有优劣,在电源转换模块中设计了切换电路,保证了第一级电压转换效率优于80%。同时根据温度与压力补偿的实际变化情况,在温压补偿模块设计了开关可控的恒流源,进一步降低了系统的功耗。软件实现中,采用模块化设计,提高了单片机的运算速度,大幅降低了功耗。而单片机根据自身的工作状态和温压补偿的实际需求,向硬件电路发送控制信号,使硬件设计中的各种节能措施得以实现。通过以上措施,系统的平均功耗降低了470μA,适用于电池应用场合。