0 引言

弯管流量计问世已近百年,但直到上世纪九十年代初才真正获得较为广泛的应用,原因是多方面的,弯管传感器难加工、难检测是重要原因之一,以致弯管流量计生产至今还停留在系数检定上。能否像孔板流量计那样,也可对弯管传感器进行几何检定,其主要技术要求有哪些,什么样的弯管传感器具备用几何检定的条件,本文在现行各种弯管传感器加工及应用状况作简要介绍的基础上,提出综合法加工的弯管传感器可作为用几何检定的传感器。

1 弯管传感器加工方法及应用状况

1.1 热加工方法

热加工方法制造的标准弯头可分为推制、冲压、热压和精铸等几种。采用热加工方法制造的90°标准弯头经进一步加工而成的弯管传感器,分述如下。

1.1.1 推制弯头(无缝对焊弯头)加工弯管传感器

推制弯头毛坯为无缝钢管,根据弯头设计要求选择相应的无缝钢管下料,由推制机推出标准弯头。常用材料:20G、20#、10#、25#及1Cr18Ni9Ti等。目前DN700以下标准弯头均可按GB12459,SH3408管件标准制造。

我国生产弯管流量计的厂家大多采用推制标准弯头作为弯管传感器毛坯,经检测进一步加工而成为弯管传感器,弯管传感器主要检测项为弯径比R /D=1.5±0.02(R为弯管传感器内孔中心线的曲率半径、D为内孔直径),弯径比检测多采用等弦几何测量法[1]。推制标准弯头一般是成批生产,由于推制模具是依赖富有经验的技术工人用手工方法打磨出来的,外形不易检测,加上推制过程中逐步磨损及加热不均匀等原因,同一批弯头的弯径比实际上是不一样的,因此要控制传感器的弯径比,必须要严格挑选合适的标准弯头作为传感器的毛坯。此外,为了测量弯径比,要求选用的推制弯头不得翘曲,检验方法是把弯头平放在检验平台上,用高度尺找出其上下两半部分的对称平面。

1.1.2 冲压弯头(焊缝弯头)加工弯管传感器

DN700以上的弯头,多采用冲压加工钢制有缝对焊弯头,根据弯头设计要求选用钢板下料,加热后再冲压出弯头上下两半部分,经两次纵向焊接组成冲压弯头。材料常用Q235、20#、10#及1Cr18Ni9Ti等。冲压弯头的弯径比取决于冲压模具精度。冲压弯头加工成的弯管传感器用等弦几何测量法测量弯径比,其精度大多能达到1.5±0.02。目前生产中DN700以上的弯管传感器绝大多数是采用按焊缝弯头GB/T1340, SH3409标准生产的冲压弯头作毛坯经检测进一步加工而成的。挑选大口径冲压弯头作弯管传感器毛坯时,应注意两端孔口不得有明显的喇叭口。

1.1.3 热压弯头加工弯管传感器

一般在高温、高压条件下用的弯头多为热压弯头,材料常用12CrMo、15CrMo和12Cr1MoV等。其加工方法是根据弯头设计要求,选用合适的无缝钢管下料加热,经多道工序的热压而成。热压弯头的弯径比主要取决于最终工序热压模具的精度。生产中,由管件生产厂家提供的热压弯头,其弯径比很难保证1.5±0.02,往往偏大较多,如果按弯径比等于1.5±0.02建立流量计算数学模型,对于用热压弯头加工弯管传感器及与仪表配套的弯管流量计,必须修正流量系数,否则测量误差较大。修正流量系数可用实流标定法和数值仿真计算法。

1.1.4 精铸弯头加工弯管传感器

早期发表弯管流量计研究的文章中,经常见到用铸造弯头加工的弯管传感器,随着铸造技术的提高,人们试验用精密铸造(熔模铸造)弯头加工弯管传感器。常用材料为1Cr18Ni9T,i受熔模铸造技术的限制,一般只能加工DN200以下精铸弯头,它的主要问题是精铸弯头出厂前,对两端管口往往要进行打磨修整,影响弯径比的准确测量,其次是如果精铸加工不理想,如加工出来的弯头弯径比超差,要进行模具修改相当困难,费用昂贵,生产周期较长,在批量小的情况下,精铸弯头成本比较高,另外每个弯头都要作水压试验,比较麻烦,因此目前精铸弯头加工的弯管传感器在生产实际中很少用。

1.2 冷加工方法

冷加工方法是指机械加工方法,对于90°标准弯头,想用机械加工方法对弯曲内孔进行切削加工,从加工运动及切削原理讲并非不可能,但回忆众多机械行业的加工实际并查阅大量文献均未见类似的报道。笔者曾经用DN150厚壁推制弯头做毛坯,用一台改装机床和一台自制胎具加工出样件,实践证明,此方法原理可行,但由于弯头孔径较小,切削加工的工艺系统刚性差,允许的切削用量很小、加工效率低下,没有实用意义。

冷加工方法对于大孔径弯管传感器加工理论上是可行的,但要有专用的机床,而且是每一个规格传感器都得有相应的专机,传感器的毛坯应是特制的,这都需要较大的投入,传感器生产批量小时,采用冷加工方法加工弯管传感器成本必然会很高,而且逐个做水压试验很困难。小孔径传感器用冷加工方法加工通径也很困难,采用冷加工方法加工精度比较高,但是目前还没有一个厂家真正用冷加工方法加工弯管传感器供应市场。

1.3 综合加工方法

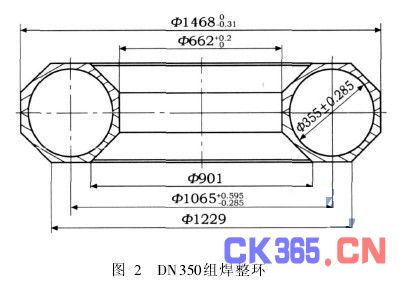

综合加工方法是指冷、热加工相结合的方法。目前我厂是采用切削加工和焊接加工并用的方法。如图1所示的半环是用数控机床加工的。图2所示的整环是由两个半环用焊接方法组焊而成的。整环四等分切割即可得到四个90°标准弯头,经进一步加工即成为四个弯管传感器。它是目前我厂的主导产品,在工业计量中应用日益增多。

2 弯管传感器主要技术要求

1)须严格保证同一规格弯管传感器的几何形相似性[2],才能保证其性能一致性,便于采用几何检定方法进行批量生产。为将来弯管流量计检定规程的拟定打下良好的基础。

2)弯管传感器的弯径比R /D对流量系数的影响很明显,应当严格控制。

3)理论研究表明,取压孔位置及其精度对差压大小及其稳定性有影响,所以取压孔位置及其精度应有较严格的要求。

4)应保证弯管传感器孔径的尺寸公差要求。

3 综合加工法的工艺技术优势

我厂从1998年开始研制采用综合加工法加工弯管传感器, 2003年具有加工能力,可小批量生产,自行配套,供应市场。通过多年实践,体会到综合加工法工艺技术优势特别适合单件小批量生产和成系列加工:毛坯可锻可铸,加工方法简单易行;多数加工机床为通用设备,个别机床为专机,其价格低廉投资不大;传感器适用范围广,可满足众多工况使用要求;经多年实践探索,如今传感器设计、加工和检验[3]方法已形成比较成熟的配套技术,积累了较丰富的实践经验,传感器关键技术参数弯径比可达到1·5±0·005,与仪表配套的弯管流量计测量精度可达到1级。必须指出,讨论弯管传感器的加工方法时,还必须高度重视参数的检测方法,综合法加工的弯管传感器采用定弓高游标卡尺测量弯径比。它是一种简单易行又无需昂贵检测设备比较经济的检测方法。同规格弯管传感器,由加工方法保证它们具有较高的几何相似性,能较好地保证弯管传感器的主要技术要求。与热加工弯头为毛坯加工的弯管传感器相比,综合法加工的弯管传感器具有明显的工艺技术优势。

综合法加工突出的难点是如何减少组焊变形对加工精度的影响,解决的办法是在实践基础上对检测数据进行归纳分析,采取相应的工艺措施,逐步改进提高。由于综合法加工弯管传感器结构及加工方法的特殊性,要达到比较高的加工精度是有较大难度的。尽管如此,对弯管传感器加工来说,该方法仍具有明显的工艺技术优势。

实践表明,综合法加工弯管传感器能较好地保证传感器的主要技术要求,适合于用作几何检定的传感器。

4 结语

以热加工各种弯头为毛坯加工的传感器,由于弯头相似性较差,弯径比只能用等弦几何测量法近似测量,其测量结果与操作人员的熟练程度、细心程度和技术水平有很大关系,不同人员测量结果差异较大,所以等弦几何测量方法,不宜作为传感器几何检定中重要参数的测量方法,热加工弯头毛坯加工的弯管传感器难以作为几何检定的传感器,它与仪表配套的弯管流量计生产只能用系数检定。而综合法加工的弯管传感器有其众多工艺技术优势,且能较好地保证其主要技术要求,适宜作为几何检定的传感器。解决弯管传感器坯件的加工精度问题后,弯管流量计生产会出现新面貌,必将有更多、更经济适用的弯管流量计应用在工业计量中。