0 前言

在石油化工、食品、制药、液压等行业中,较多地涉及到流体或气体介质,使得流量成为主要的测量参数,因此推动了流量的测量方法、测量技术、测量 标准等广泛研究及应用。其中,测量技术和测量标准的发展推动了测量方法越来越便捷、准确和高效。目前,测量方法从过程上划分主要有手动测量和自动测量;从 使用测量工具上主要有直接法和间接法,其中直接法即采用流量计直接测出流量,间接法是采用两种以上的测量仪器的组合如量杯+秒表、油缸+速度传感器或者利 用压差如定压孔板式流量计[1]等通过计算得出流量。随着计算机技术的飞速发展、软件平台的日益通用化以及流量计的微电子数字化,应用流量计实现自动测量 取得了较快的发展。

一直以来开发自动测量系统普遍应用文本式编程语言如C、VC++等结合硬件系统,这种方式要求开发人员具有良好的编程基础以及一定的硬件知识, 难度较大;目前,基于图形编程语言如VEE、LabVIEW等结合硬件系统,采用封装的功能模块及调用硬件驱动的动态链接程序,通过虚拟仪器技术直观方便 地实现系统开发,成为一种趋势。因此,本文着重研究基于LabVIEW通用软件平台构建应用流量计测量流量过程技术,实现流量计信号的准确采集、有效处 理、标定及动态特性的测试,为研发流量自动测试系统完成基础工作。

1 流量计信号的采集

连接流量计与计算机进行通讯,开发测试软件,实现流量计流量实时测量与显示。

1·1 信号采集的硬件结构及软件

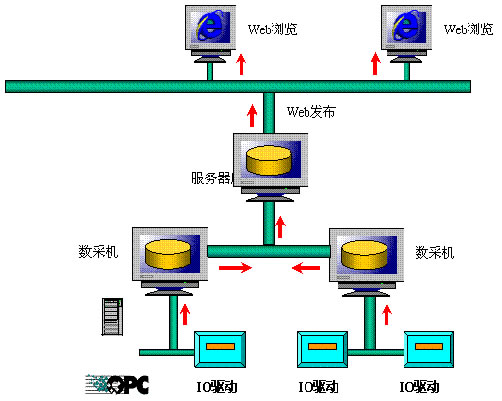

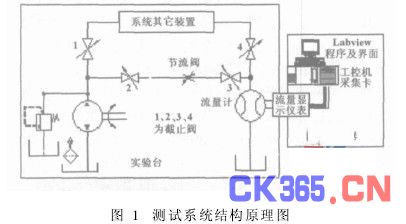

测试系统结构原理如图1所示,测试台为液压实验台,介质为液压油,流量传感器采用安徽合肥精仪的LC-A/A10F (流量范围为0·3~1·5m3/h)型号的椭圆流量计及EL9000型号流量显示仪表(即二次仪表,以下与流量计合称为流量计组合), A/D转换采用研华公司的PCL-818L的16通道采集卡,计算机采用研华P42·4G型号的工控机,无信号处理硬件。

软件采用LabVIEW7·1,采集卡和LabVIEW通讯采用Advantech LabVIEWDriver2·1版本驱动程序实现。当标定及测试流量计时,开通2、3截止阀,关闭1、4截止阀。

1·2 信号采集模块的设计

基于以上硬件和软件, A/D采集触发方式有三种模式:软件触发、中断触发和DMA触发。其中,软件方式简单但是采样频率低,受程序运行时间影响大;中断触发和DMA触发方式可 以实现较高的采样频率,受程序运行影响小,但需要进行BIOS中断设置[2]。通常,对于演示、低频以及程序较为简单的测试场合可以采用软件触发方式,而 对于控制及高频测试的场合需要采用后两种触发方式。流量信号多为缓变信号,其测量过程通常无需高速采集(小于1000Hz),因此软件触发模式即可实现测 量,本文以下按照软件触发的模式来介绍,其采集模块程序图见图2。

2 采集信号的处理

流量计的实际测得流量与流量显示仪及其信号输出在出厂时已经进行了标定,因此在使用过程中与计算机进行通讯时通常以流量显示仪的电压输出信号作 为采集信号,以流量显示仪的显示数字作为流量的实际值。采集的原始信号中包含的干扰噪声信号通常由高频和低频成分组成。采用硬件处理电路如RC低通滤波器 可以抑制高频信号,但是对于低频信号作用很小,因此统一采用数字滤波的方法,通过软件程序实现采集信号的调理。

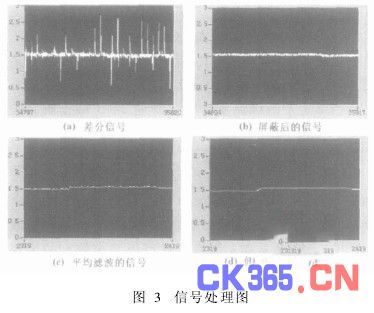

信号输入采用差分式输入模式,可以消除环境中的共模干扰信号。以下为信号调理过程,采样频率设定为20Hz,对中心幅值为1·53V的电压采样 比较。未采用屏蔽措施的信号如图3 (a)所示,噪声干扰强烈。当采用屏蔽线传递信号,为了获得更好的屏蔽效果,通过屏蔽线的外包线将信号地同采集卡模拟地连接起来,采集到的信号如图3 (b)所示。对于数字滤波,首先采用了平均滤波,其效果见图3 (c),明显去除了一定的波动成分;然后增加低通滤波(上截止频率设定为1·25Hz),去除高频干扰信号,效果见图3 (d)。滤波方式亦可采用先低通滤波后再平均滤波,结果会稍微不同。信号处理方法的效果见表1。

经过处理后的信号光滑、缓变,还原了流量计的真实信号,为信号分析带来了方便。

3 流量计的软件标定

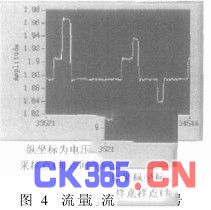

由于系统的特性及流量计的结构特性等因素影响,采集的流量计电压信号存在着脉动(如图4所示,中心幅值为1·875V),以及为找到电压与流量 的线性关系,需要进行软件标定。软件标定是基于流量计已经正确标定的基础上,以流量显示仪的显示值为标准量进行,寻求计算机采集的电压信号和实际流量之间 的关系式。

为了获得流量曲线,对实验数据采用最小二乘法进行拟合逼近,找出采集的电压和流量之间的函数关系。

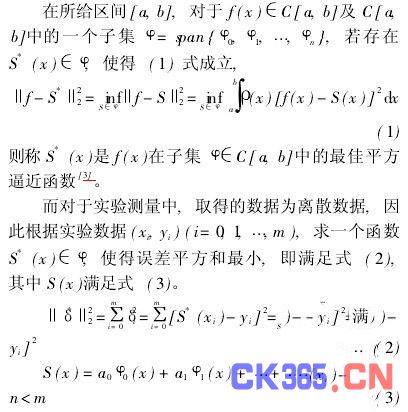

3·1 曲线拟合的最小二乘法

这就是曲线拟合的最小二乘法。

考虑权重性,误差采用加权平方和见式(4)。

3·2 流量标定

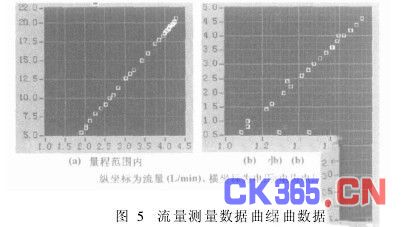

由于流量计流量范围为5~25L/min,小于5L/min是不准确流量测量区,因此将量程分为量程范围区和小流量区两段,其中小流量区不作为工作区,而是作为过程监控区。对以上两区采用分段标定,测得实验数据见图5,标定采用直线拟合。

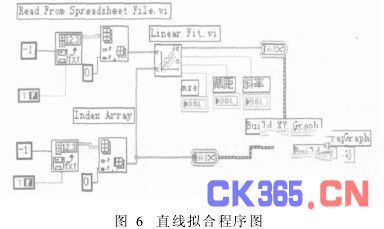

在LabVIEW中进行数据拟合,可以得到拟合直线、直线方程及均差。拟合的程序见图6。

在量程范围内标定,拟合曲线方程如下:

标准差‖δ‖2=0·54884, x为采集电压, y为流量。

在小流量范围内的拟合曲线方程为:

标准差‖δ‖2=0·36952。

如果不分段,综合以上数据进行拟合,方程为:

标准差‖δ‖2=0·78148。

式(9)采用直线拟合,如果采用n=3的三次方多项式拟合,误差会减小,方程如下:

标准差‖δ‖2=0·67577。

由以上结果可以得出当流量计采用分段标定时的测量误差会减小。一般情况下,各种仪器在整个量程范围内并非都保持良好的线性,通常在中间端线性好,两端线性差,因此在仪器现有的条件下可以通过分段标定来提高仪器的精度。

4 流量计动态特性的测试

在实际测量中,有时会因为工作条件的变化和环境的变化,测量要考虑流量计(及其二次仪表的组合)的动态特性,本文采用一种简单的方法大致地测量流量计的频率响应特性。

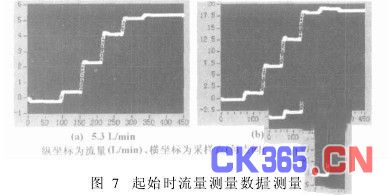

采取开机和关机的方法获得正阶跃信号和负阶跃信号,通过节流阀调节流量,分别对比恒定流量为5·3L/min和18·5L/min时动态响应。在图7中,两个恒定流量下的阶跃响应的上升时间都约为9s,无超调量,但稳定流量处存在脉动值,波动幅度为0·4L/min。

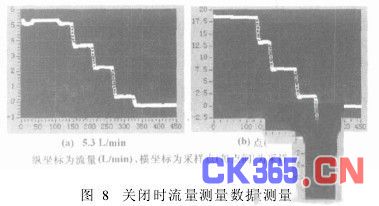

图8为关闭时流量测量的数据曲线,两个恒定流量下的负阶跃响应的下降时间都约为9s。

由以上实验测试曲线可以看出,流量计类似一个一阶系统,流量计的运动曲线为非平滑曲线,成阶梯状,如果取上升输出值达到最终稳态值63% (下降达到37% )所经历的时间作为常数τ[4],以上四组实验取得的τ分别为6s、5·7s、6s和6·1s,取中值作为流量计的时间常数为6s。

因此可以建立流量计的传递函数如下:

这个分析结果实际上包含了变化过程中泵和安全阀的影响。但是可以说明椭圆流量计的动态响应较慢。

参照文献[5, 6]可知二次仪表的动态响应慢制约了流量计组合的动态响应性,因此为了提高动态响应性,可以直接采集流量计的信号在计算机中进行软件处理。

5 结论

运用LabVIEW平台开发流量测量系统便捷、直观;结合简单的硬件信号处理和软件滤波方式可以良好地再现流量信号;运用最小二乘法对流量计的 分段标定可以提高流量计的测量精度;通过简单的动态阶跃测试,可以得出椭圆齿轮流量计(及其二次仪表的组合)不适合响应频率较快的动态测试。