随着生产工艺的发展和检测要求的提高,无损检测被广泛应用于工业化生产和检测中,同时也进行了相关技术的研究。本系统通过采用无损检测方法,在荧光磁粉探伤的基础上,设计出对金属弹体实现自动化检测系统。通过合理安排检测系统的工作流程,及对图像处理过程中的算法分析、图像检测软件的设计。系统完全现实自动化,从而降低了人的主观判断对工件检测的影响,提高了检测的效率,减轻了劳动强度,保证了判别缺陷在数量、尺寸和位置上的一致性,提高检测的准确性和可靠性。

1 系统组成概述

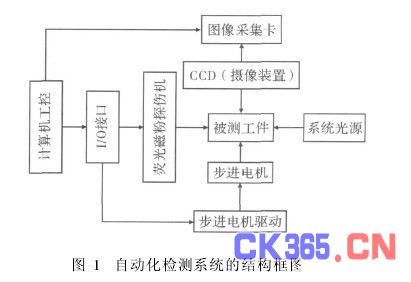

荧光磁粉探伤自动化检测系统的工作原理,是在荧光磁粉无损探伤检测技术的基础上,由计算机系统控制进行全程自动化检测,同时配合摄像系统对检测工件进行实时图像采集,将采集到的图像传入计算机,对图像进行识别、分析和处理,找出有问题、瑕疵及不合格的工件,再进行复检。整体自动化检测系统结构框图如图1所示。

2 系统结构设计

系统硬件部分使用计算机作为中心单元对系统进行中央控制,硬件部分包括荧光磁粉探伤机、系统光源、步进电机及驱动、CCD摄像机、图像采集卡等。由计算机发出操作指令,指令通过接口电路传输到电机驱动器,来驱动电机的运转,从而带动生产线运转传送工件,接着通过传感器判断工件运转到位后,由磁粉探伤机对工件进行磁化等相关处理。同时,配合紫外灯光源照射工件,由CCD摄像机实时采集图像,获得被检测工件的全幅荧光图像,再将采集到的图像输入计算机,进行图像处理、尺寸标定及缺陷检测等技术处理。然后,再将图像分析的结果反馈给系统进行协调,磁粉探伤机会对工件进行退磁等处理,最终完成工件的整个检测过程。系统工作过程如图2所示。

2·1 荧光磁粉探伤机

本系统采用射阳诚益探伤设备厂生产的CDG-500型微机控制交流磁粉探伤机,其工艺程序包括喷液磁化、退磁、下料等,基本满足了半自动化工业检测的需要,通过其他设备的辅助配合即可组成自动化的检测流程。

2·2 步进电机

步进电机作为控制执行元件,它是一种用电脉冲信号进行控制,并将电脉冲信号转化成相应的角位移或线位移的控制电机。本检测系统选用的是常州亚美柯宝马电机生产的型号为86BYG450C-02的步进电机,此电机为混合式步进电机,其混合了永磁式和反应式步进电机的优点,被广泛应用。

2·3 图像的采集与传输

2·3·1 图像采集系统

图像采集系统工作流程:由摄像机拍摄并输出采集到的图像信号,经图像采集卡进行相应的A/D转换后,将数字图像存放在图像存储单元的一个或多个通道中,然后通过计算机发出指令对图像进行处理。

2·3·2 图像传输

本系统中的磁痕图像由SONY DCR-SR87E数码摄像机拍摄采集,并通过专用USB电缆与计算机连接进行图像传输,实现了高速率、高质量地传送视频及音频信号,其最大传输速率可以达到400MB/s,从而实现图像数据的实时传输。

3 软件设计

本系统检测软件在MicrosoftVisualC++6·0环境下编程,采用面向对象的C ++语言,以MicrosoftW indows系统标准的多文档界面为主控界面,以W in32多线程编程技术为核心,实现实时监控和图像处理的穿插并行运行。

系统软件平台要达到的基本目标是:搭建出符合本检测系统工作流程的框架,使各组成部分得到协调,工作流畅;实现对数据接口、裂纹的自动识别、步进电机及驱动的控制,最终满足流水线生产的需要;图像处理部分基本实现图像处理中的相关算法,如直方图统计、图像分割算法、特征提取等;尽量提供简洁明了的人机操作界面,方便检测人员对软件的操作。软件设计流程图如图3所示。

4 结束语

荧光磁粉检测作为无损检测方法的一种,对于铁磁性材料的检测优势包括:检测工艺简单可靠、检测系统灵敏度高等。