汽车的工作环境复杂,不仅要能够适应沥青或水泥里面、雪地、沙漠、草地甚至水面等多种不同的地理环境,还要能够适应风雨、日照、湿度等多变的天气条件。要评估在这些复杂多变的环境条件下长时间工作潜在的热故障或隐患,就需要借助高效的仿真手段来快速预测,评估复杂环境下系统在几小时甚至几天内的温度、热流等分布,从而为防热、散热、隔热等提供总体的设计思路及数据参考。

1. 汽车的热问题

² 汽车机舱和底盘的热问题

发动机的排气管、涡轮增压器、三元催化器、柴油颗粒捕集器等受热件的温度非常高,一方面需要通过合理设计的进气格栅、散热器、风扇来保证这些受热件的温度不超过危险值;另一方面,高温下辐射传热的贡献和对流传热相当,需要通过合理设计的隔热罩、导流罩等来减小受热件对舱内的塑料管件、线束、油箱、油管、电子器件等的高温辐射以保证这些器件的温度在合理的范围内。

国内对发动机受热件的热分析往往采用流体计算工具,在假定受热件壁面温度或热流二者之一的条件下求取对流换热系数。这种方式可以较准确地考虑对流换热,如果同时考虑高温环境下热辐射的重要影响,由于流体力学的原理复杂导致流体仿真很难收敛,或者仿真周期、尤其是瞬态仿真的周期十分漫长。

² 汽车乘员舱热问题

乘员舱热舒适性是一个综合性瞬态分析项目,受到空调和出风口设计、地面环境和天气状况(太阳载荷、气温、风速、地形等)、车体材料和喷漆、发动机的生热、玻璃窗等材料透射、乘客的生理条件等诸多因素的影响。

目前通常通过流体计算工具仿真乘员舱内的空气温度,以此评价舒适性。一方面,瞬态分析的计算周期十分漫长,对于太阳载荷、天气环境和玻璃等透射性材料无法真实地进行模拟;另一方面,受环境、出风口等的影响,舱内乘员的不同部位的受热状况并不均匀,因此简单地通过舱内气体温度来评价是否舒适显得不够精细,难以用于指导具体的热舒适性设计。

² 汽车电池舱热问题

电池是一个对热很敏感的汽车零部件,温度对电池的充放电性能、使用寿命等都有很大的影响,并且在极端的情况下会引起电池的爆炸。这就需要在混合电动车研发时,对整车进行热分析,考虑太阳辐射等自然环境和各种驾驶工况对电池包的热影响,进行合理的散热设计,既保证汽车能在各种工况下正常工作,也考虑到电池舱与整车其他系统之间的相互热影响。

² 汽车刹车热问题

汽车刹车系统采用摩擦制动方式,依靠刹车盘和刹车片之间的摩擦阻力进行制动,制动过程中由于摩擦生热导致刹车系统温度升高,当刹车盘和刹车片温度高于特定数值后,摩擦副之间的摩擦系数将迅速下降,形成刹车系统的热衰减,甚至导致刹车失效;另外由于温度升高也可能导致刹车盘产生热裂纹,导致刹车系统的破坏。为了在车辆设计阶段选配合适的刹车系统,避免车辆使用过程中刹车失效事故的产生,可在车辆设计阶段对刹车系统及整车进行仿真分析,预测刹车系统性能,为刹车系统的选型和设计提供参考依据。

² 汽车整车热测试问题

整车的热测试不仅要考虑车辆的行驶工况,还要有周围环境的影响,甚至有一些很难实现的自然因素,比如日照条件等,如果能通过仿真手段实现测试条件的模拟,不仅可以保证试验条件具有很好的重复性,而且可以在实车试验之前就发现潜在的热问题从而降低测试成本、缩短研发周期。

2. 汽车热分析的典型应用

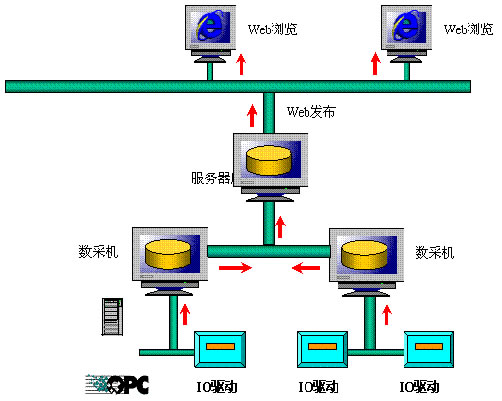

² 发动机舱热管理

国内某汽车厂利用Radtherm完成了某车型发动机舱的热分析。在这个项目中,发动机舱内的对流传热系数及流体温度由Star CCM+给出稳态结果,Radtherm考虑热辐射等因素分析发动机舱的瞬态热状况,计算结果与实测得到的发动机部分零部件的温度十分吻合,从而通过快速地仿真计算即很好地完成了发动机舱的隔热设计。

² 整车热管理

在福特某车型的热分析项目中,采用Radtherm的一维流动分析功能模拟了排气管内的传热状态,并耦合了CFD工具计算的外流场对流换热结果,进而在Radtherm中对比分析了排气系统隔热罩厚度及材料改变、车窗玻璃透射率改变等条件下排气系统及发动机舱的热状况,最终制定了排气系统热防护罩的设计方案及底盘零部件布置方案。

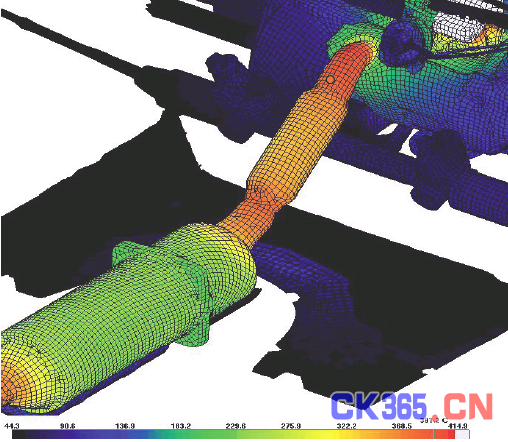

² 排气系统热分析

沃尔沃利用Radtherm分析了排气管热状态的瞬态特性。在验证过程中,沃尔沃S40带拖车先在平直公路上行驶30分钟,然后爬坡20分钟,最后在平路上停车20分钟。

Radtherm分析了排气管出口处温度在整个70分钟的瞬态过程中的变化情况,实测了这种工况下该处的温度结果,二者吻合得很好。测试和仿真结果显示,排气管出口在停车初期的温度甚至超过了大负荷爬坡过程的温度。这也表明发动机排气系统的热分析中,一定要考虑恶劣工况下的瞬态过程,否则不能发现潜在的热故障。

² 乘员舱热管理

Radtherm在大众的奥迪轿车空调设计上的应用则充分展示了其在整车热设计及其人体舒适度模块在空调优化上的强大功能。奥迪轿车的热分析项目中Radtherm考察了该车的空调系统在夏季沙漠中的性能,分析了多种被动热控措施的效果,最终在采用较小功率的空调系统下就达到了较好的整车热状况并改善了乘员的热舒适性。

依托国内外汽车行业广泛采用的综合性热分析工具Radtherm,融合多个工具的优势,可以实现汽车系统级的传热方案设计、详细的传热性能评估、详细的热影响分析以及多层次的自动参数优化。

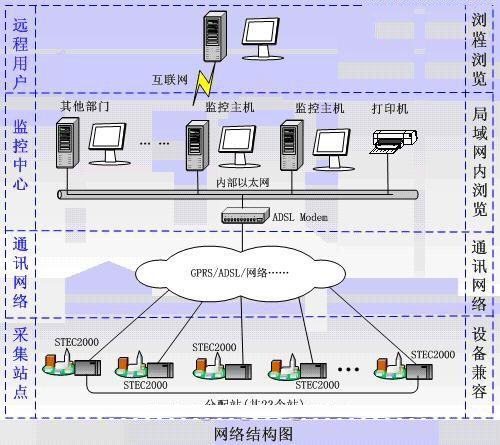

3. 热管理平台

3.1一维多学科系统仿真

系统级的传热方案设计基于一维多学科系统仿真工具Dymola进行,通过简单的元件拖拽和连线、或者具体的方程输入来快速搭建汽车或其子系统的系统级功能模型,可以考虑传热、控制等多学科的因素,着重分析各个子系统的性能参数对整体热平衡的影响;同时,可以借助多学科优化工具Optimus进行系统参数优化,从而确定总体的换热模式、散热结构尺寸、换热介质的热物理性质参数、结构参数、总热容量等,获得满足系统温度要求的最佳总体设计方案,并为三维热设计提供总体模型参数,同时为详细的传热性能评估提供边界条件。

3.2三维瞬态热仿真分析

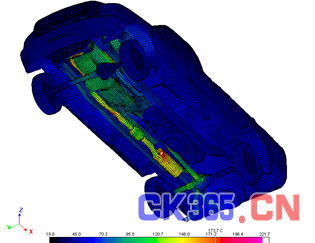

根据系统仿真并优化选出的总体设计方案,在三维建模工具Catia中完成产品结构和布局设计,再在强大的有限元前处理工具Hypermesh中建立结构网格和流体网格分别用于详细的传热分析和对流分析。

详细的热性能评估基于三维热分析工具Radtherm进行,可以导入真实的天气数据,模拟太阳照射、云层遮挡、地表反射等自然环境和天气条件的影响,高效计算透明材料等的热辐射,全面考虑热传导、对流换热和热辐射三种传热方式,分析各种环境或工况下各部件的温度分布和热流变化历程;可以分析基于假人模型的人体舒适度状态,用于空调设计或热控系统的详细传热性能评估;内嵌先进的电池模型,考虑热与电的耦合影响,用于单体电池热分析或者电池包热管理。

对于简单的对流传热过程,Radtherm内嵌的对流换热库即可快速根据流速、流量等计算出换热系数;流动非常复杂的热状况,可以利用常用CFD工具(Fluent或StarCCM+)与Radtherm的直接接口传热-流动的耦合分析,由CFD工具提供对流边界给Radtherm以共同完成高精度长时间瞬态变化过程热分析。

详细热性能评估得到的温度场结果等可以直接通过Radtherm的有限元接口输出相应的格式,由非线性有限元仿真工具Abaqus等进行热强度分析,进而根据结构热强度分析预测系统的热应力、热变形和热疲劳状况;同时可调用Optimus进行隔热材料、几何参数等方面的优化,通过优化材料参数和结构参数以降低热应力和热变形,提高系统的可靠性。

3.3过程集成和优化设计

Optimus采用图形操作界面,可快速整合产品设计过程中的各种CAD/CAE软件进行仿真流程集成,实现自动化的仿真、方案对比,综合考虑力、热等多个学科的约束条件及优化目标,结合全局寻优算法与局部寻优算法,快速精确获得满足设计要求的最优设计参数组合及性能指标;支持多目标优化以及离散量优化,提供算法接口,用户可自定义优化算法。应用到系统设计过程中,在提高产品合格率及可靠性的同时,降低生产成本,提高整体的经济效益。

4. 可应用领域

在汽车的乘员舱热管理、发动机舱热管理、汽车底盘热防护、刹车系统热分析、电池包热分析及整车热管理等仿真中,分析各系统在自然环境下长时间工作的热状态变化历程及人员的热舒适度,预测发动机、刹车、排气管等系统的瞬态温度场及结构热强度,为隔热防热、空调设计、电池热防护等设计优化提供支撑。

4.1同系统的应用

² 底盘和排气系统

在瞬态工况等条件下,分析高温排气对底盘及排气系统零部件温度的影响,进而设计相应的热防护措施。

² 发动机舱

在瞬态工况等条件下,分析发动机散出的热量对发动机舱温度的影响,模拟冷却系统的传热过程,改进流场设计,进而确定散热器的选型与匹配。

² 乘员舱/驾驶室

在夏季或冬季等恶劣工况下,分析汽车空调出风口、出风量等对舱内温度及乘员热舒适度的影响,进而选择合适的空调功率、出风口方案等。

² 电池和电池舱

在恶劣工况下,分析单个电池的电性能和热性能,进而研究电池组及电池舱的温度控制的效果,确定维持电池在特定温度范围内工作所需的温度控制方案。

² 热防护

在恶劣工况下,分析靠近高温零部件的橡胶管、油箱、线束等不耐高温或有温度限制的零部件的热状况,进而设计相应热防护罩或散热措施加以防护。

² 刹车系统

分析刹车过程中刹车系统零部件的温度状况,对比不同材料、不同零件厚度、不同防护等对刹车系统热状况的影响,进而优化刹车系统设计。

² 热区、寒区实验

分析真实的热区或寒区天气条件和地理环境下,整车的热状况及可能的热故障或危险点。

4.2不同阶段的应用

² 概念设计阶段

利用Dymola的系统仿真和Radtherm的集中质量节点、流体节点等功能快速模拟没有几何模型或者有简化的几何模型条件下的热状况,快速进行散热器、空调等的选型。

² 早期设计阶段

通过Radtherm的几何模型修改功能和一维流场模拟功能、或直接与一维工具耦合,在不用CFD工具时即可考虑局部细节的热影响,在原型机出来之前通过Radtherm的热分析发现热故障并提出解决方案,并在无需CAD工具重新划分网格的情况下进行方案对比。

² 详细设计阶段

根据原型机的几何模型,在流动状态复杂的区域,Radtherm耦合CFD工具计算的稳态对流换热条件,考虑热辐射、自然环境和天气状况等综合因素,分析设计方案的细节,确定高温区域或热故障危险点,研究改变布局、改变防护罩形状等对方案的影响。

² 实验验证阶段

通过Radtherm热分析确定的高温区域或热故障危险点,合理进行测点的布置;可以将实验测得的测点温度或温度场结果作为Radtherm热分析的边界条件,更准确地进行热状况分析,进而结合有限元工具Abaqus等进行结构破坏性分析。