本文旨在突出介绍几个能够快速提高效率的方面。

蒸汽测量

目前蒸汽测量中最为通用的方法仍是传统的孔板式与差压式变送器技术。这种测量的主要问题集中在孔板易于磨损从而导致测量误差,而且孔板截流会产生相当高的压力损失,而且测量范围很小,通常仅有3:1。这种方法中的其他主要问题是潜在排放点的数量,这些点取决于所采取的配置,有时高达30。潜在不精确的另一个重要方面是d/p变送器自身。尽管大多数所谓智能型d/p变送器仍在使用模拟传感系统。主要模拟传感器还是容易产生由静压和高温引起的漂移。这些因素再加上测量范围下显著的错误,会导致整个仪表安装性能变得不可靠。但是横河电机的DPharp系列变送器却可以使变送器的性能得到改进。该数字式传感变送器系列在全世界大量的设备系统中进行了彻底的性能测试,事实证明在当今的市场上是最精确的,而且无需维护的变送器。

DPharp的主要特点

EJA 数字解决方案

•同级别中的性能最佳

• d/p上100:1的可调范围

• 0.075%的精度

• ±0.03%的过压校正保护

• 5年的偏差为±0.1%,具有长期的稳定性

EJX的附加价值

• 同级别中的性能最佳

• d/p上200:1的可调范围

• 0.04%的精度

• 10年的偏差为±0.1%,具有长期的稳定性

• 多传感输出

• EJX产品系列中的多变量变送器

蒸汽测量的另一条途径是考虑使用旋涡流量计。最近30多年以来,横河电机的YEWFLO旋涡流量计成功地安装在数以千计的蒸汽测量设备上。与孔板式相比,相对于全量程3~5%的精度,YEWFLO的精度要好于读数1%的精度。之所以在全世界得到如此广泛的应用,是因为其低压力损失,仅与过程有两处连接点,可靠性高,以及无需维护等优点。从DN15到DN400该仪表拥有各种管线尺寸,运行环境温度可高达400℃。如果需要还可以提供SIRA/WIB报告。

YEWFLO数字式旋涡流量计的显著特点:

• 高精度与低压力损失

• 最大35:1的测量范围

• 世界首创的,带流体与温度输出的多变量旋涡流量计

• 在交通不便的位置对基于微处理器的电子元件进行远程安装

• 在整个流量计测量范围内预校正及再定位(re-rangeable)

• 工业标准输出

• 在世界各地安装的数量超过300,000

绝大多数的蒸汽测量仍是容积式。锅炉的输出以每小时吨∕千克∕磅为单位计量,所以在容积测量的质量蒸汽运算中,管线压力的任何变化都会引发严重的误差。比如当操作压力10bar时,管线压力发生0.5bar的变化将引发质量流量精度5%的误差。安装可以进行压力“与∕或”温度测量的“蒸汽计算机”(取决于饱和蒸汽或过热蒸汽)能消除由管线压力波动而导致的误差。

压力与温度测量

从冷凝温差控制到简单管线压力监视,应用范围非常广泛。全系列的压力与温度设备可以给出精确而可靠的图表,精确测量系统的各项状况。

燃料油测量

传统来看燃油测量属于机械类流量计的范畴。因为系统污染,机械流量计十分易于发生堵塞,或机械磨损。机械式测量仪同样在系统中导入了高压力损失,从而导致传输成本的增加。

可以考虑使用Rotamass科里奥利质量流量计进行替代。通过在锅炉燃油测量中应用这种类型的测量方式,可以带来以下这些好处:

•精度高,液体应用中质量流量的0.1%

•测量范围广

•以千克、吨、磅等为单位进行输出

•可获得密度输出

水流量监视

ADMAG AXF电磁流量计适用于电导率超过1uS/cm的所有导电流体。在该仪表的全径设计中,实际上没有任何压力损失,其动态流量范围也是现如今所有流量计中最广的一个。读数0.35%(0.2可选)的高精度而且无需维护等优点,使ADMAG AXF成为替换传统机械式流量计的明智选择。

蒸汽回路电导率与pH值监视

对流经锅炉的用水必须进行严格处理,这一点是十分重要的,只有这样才不会发生沉淀或腐蚀。这两种情况都会损坏管道、阀门与换热器,从而带来不必要的更换工作,既费时又费钱,此外还有蒸汽流失的成本损失。电导率与pH值测量是蒸汽回路的“监督员”;它们一同监视杂质的水平,并控制调理化学品的添加。

电导率测量用于监视水中固体溶解物的数量。典型的锅炉给水包含少于大约0.055uS/cm的电导率。由于很大(最大15%/℃)的非线性温度的影响,这种高纯度水的测量十分复杂。必须经过冷凝,否则任何测量均毫无意义。

横河电机的电导率测量系统在设计时已经充分考虑到这些条件了。大范围传感器用于优化灵敏度,矩阵温度补偿准确地反映出高纯水的非线性特征。一个少有人知的事实是,涂层电导率传感器与偏振电导率传感器会产生低于实际值的读数。换言之,当水质并不符合要求时电导率仪仍会报告水质是在许用范围之内。横河电机的系统使用诊断校验,可以检测出破损、非沉浸、结垢、偏振和线缆等问题。

电导率测量“监视”水质,横河电机高性能仪表提供了高精度的测量,并由综合诊断系统进行备份。

锅炉给水的正确处理是降低锅炉硬件发生潜在损害的主要办法。完成处理的正确方法是在一个窄带范围内控制给水的pH值。下图显示了如果水中的pH值变为酸性或碱性,在腐蚀逐渐增加的影响下,在pH值10左右时锅炉腐蚀率最低。

因为参考端的不稳定、玻璃电极的响应、对电噪声的敏感度以及过程温度的影响,很难完成高纯水的pH值测量。因此电极的选择要分外注意,比如低阻玻璃、正参比压力以及不锈钢支架能消除这些影响。

为了提供最佳的运行,横河电机Exa变送器采用了噪声抑制差动放大,它同样能进行全面的诊断。这种诊断能检测出破裂的玻璃、遭受污染的电极、非沉浸和线缆问题。不仅任何故障都能迅速引起操作员的注意,而且还能推算出电极的使用寿命。这样就可以在发生故障之前进行维护,防止计划外故障。

锅炉燃烧的测量

确的氧气测量对锅炉燃烧控制非常重要。为了得到最佳燃烧效率并且降低排放,燃空比必须非常严格。过量氧气会导致排气烟囱中的热损失,相反,氧气不足则会产生不受欢迎的烟气。

使用了我们的氧化锆分析仪的EXA系列产品客户反映,由于独特的传感器设计,校正周期得到了延长。而且,现场传感器更换的时间也从过去的2~3小时减少到了30分钟,大大减少了投入维护工作的时间与精力。

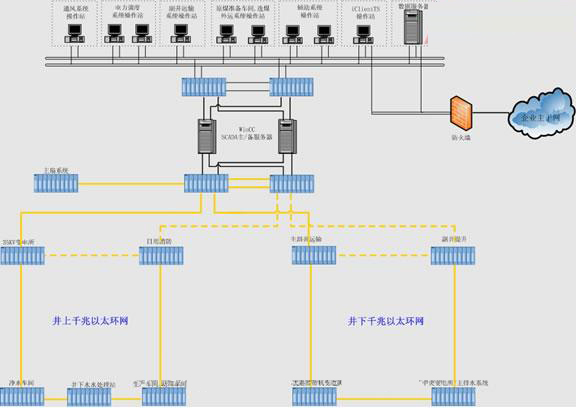

监视与控制

提高与锅炉相关过程测量的质量带来的另一个好处就是可以记录效率更高、更有价值的信息,此外还改善了控制系统的优化。记录既可以采用有纸记录,也可以采用无纸记录,能够将结果储存在计算机媒介或带有全面监视和日志功能的综合数据采集系统中。

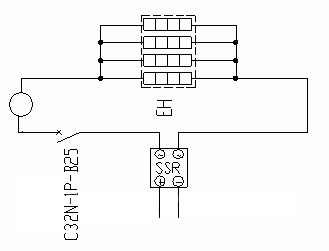

可以提供许多不同类型的方法来进一步优化控制,包括单回路方式与基于Microsoft Windows的分布式控制系统。

典型应用实例包括:

•3参数锅炉液位控制

•锅炉燃空比控制

•汽包液位压力补偿

•自动燃烧控制

•主蒸汽压力控制

成功的控制策略解决方案需要明确的需求分析。横河电机可以提供这方面的技术支持并提出建议。

基于横河电机现场总线技术的现场设备

自从将全世界首台基于现场总线技术的现场设备推向市场,横河电机现在已研制出一系列基于现场总线技术的现场设备。现有的产品系列如下所示。每种型号均可以以选配件的形式获取Link Active Scheduler(LAS)功能与PID模块。许多型号具有防爆或本安结构。

带有现场总线技术接口的CENTUM CS 3000 R3和STARDOM控制器能够与这些设备实现无缝接入,并且能够实时监视数据。