1 项目背景

“十一五”以来,我国大力推进节能减排,发展循环经济,建设资源节约型环境友好型社会。在国家政策的引导和支持下,湖北某发电有限公司粉煤灰的销售额持续快速增长,但是与之不相应的是销售管理工作落后、效率低、易出错、不规范。由于粉煤灰分为一级、二级、三级,其相应的价格是不同的。装灰、质检、结算的过程都是人工完成,出错、不规范操作时有发生,经常出现在灰库下的是二级灰,结算的时候却按照三级灰的价格结算。这种情况给湖北某发电有限公司造成了巨大的经济损失。

2 项目目标

粉煤灰销售运营管理系统的主要目标是建立完整统一的粉煤灰生产销售数据库,科学、规范、高效率的管理粉煤灰销售的每个环节,拒绝黑箱操作,杜绝人为操作,实现自动控制、信息化管理,及时准确的提供粉煤灰销售数据。

l 建立客户信息库,实现客户充值功能

l 实现灰库管理功能,在系统中指定装灰车装灰灰库,下灰现场系统可以对之前选择的灰库进行再次确认,如果一致,则允许下灰;否则不能下灰(按动下灰按钮无效)

l 实现销售自动结算功能,根据称重情况以及灰等级对应的单价,系统自动在该车对应的客户账户中扣款,并能打印结算单

l 实现重要数据查询功能,例如:可以查询某一辆车或某个客户一段时间内的装灰量

l 实现统计报表功能,系统可以自动生成月销售报表、年销售报表,为管理层提供决策支持

l 实现系统运行日志,对系统运行的正常和不正常情况有日志记录

l 实现下灰点状态显示功能,状态有:正在下灰,空闲

3 项目方案

3.1 总体设计思想

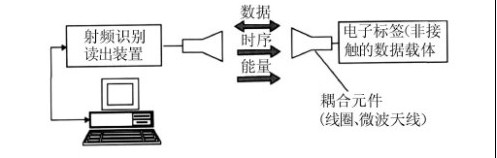

本项目采用先进的射频识别技术(RFID)、自动控制技术结合计算机信息管理技术来控制销售流程的个个环节,记录每个环节的操作情况及异常情况,规避人为因素的干扰。在每一辆装灰的车辆的固定位置安装防拆射频识别卡(RFID卡)来唯一标识每辆车子,同时识别卡也可充值和结算。在车辆必经的磅房、灰库安装无线读卡设备,对装灰车辆的每个环节都实行认证识别的判断,如出现信息不符就不能进行当前操作及后续的操作,且认证过程无需工作人员任何操作,杜绝人为操作的出现,另外车辆在整个过程中也无需停留或等待,按照正常装灰操作流程即可。

3.2 销售流程优化

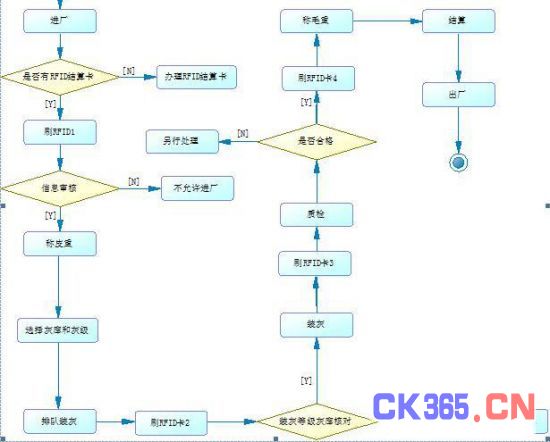

粉煤灰销售作业流程优化如图1所示。

图1 粉煤灰销售作业流程优化

具体流程描述:

1、进厂。装灰车辆进厂,是否有RFID结算卡,若无需先办理RFID结算卡才能进厂装灰。若有,在进厂处刷RFID结算卡,现场管理人员根据系统登记信息审核车辆信息是否一致,系统自动提示卡内余额不足等信息。若审核通过装灰车辆进厂至磅房称皮重,否者不允许进厂。

2、称皮重。装灰车辆至磅房,刷RFID结算卡,系统记录车辆皮重。

3、选择灰库和灰级。在磅房称皮重后,选择现场装灰的灰库和灰级。

4、现场装灰。车辆至灰库装灰,刷RFID结算卡,若信息一致则允许下灰,否则不能下灰。现场详细控制方案见第六部分电器控制。

5、质检。车辆至质检站,刷RFID结算卡,质检人员再次核对车辆信息与系统登记信息是否一致,并对装载的粉煤灰质量进行检验。若质检合格进入下一流程,否则需另行处理。

6、称毛重。满载装灰车辆至磅房,刷RFID结算卡,系统记录车辆毛重。

7、结算。刷RFID结算卡,系统检查之前流程是否走完,若都已走完,结算扣款,打印单据,否则不允许结算。

8、出厂。车辆凭结算单出厂。

采用新销售作业流程避免了一些人为操作,减少了人员的数量,有效、全面的控制了整个销售流程,提高了工作效率。

3.3 系统网络架构

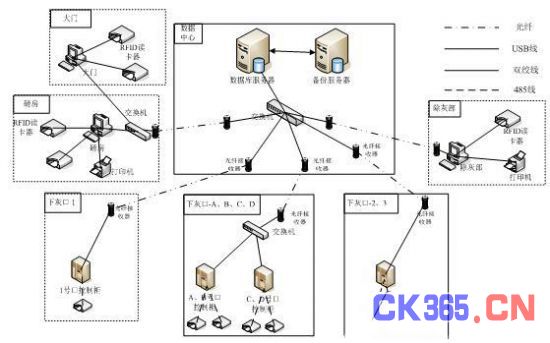

在对电厂现阶段网络情况深入了解的基础上,对电厂粉煤灰销售运营管理系统网络架构提出如下解决方案,网络架构如图2所示。

网络说明:

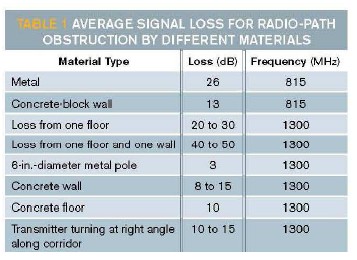

由于各下灰点的距离都超过100米,因此本系统采用光纤通信的方式,采用星形网络拓扑结构。

具体各工作站设备配置情况如下:

大门:1台PC,2个RFID读卡器

磅房:1台PC,2个RFID读卡器,1台打印机,1台交换机

数据中心:2台服务器,1台交换机

除灰部:1台PC,1个RIFD读卡器,1台打印机

下灰口1:1台工控机,1个RIFD读卡器

下灰口A、B、C、D:2台工控机,4个RIFD读卡器

下灰口2、3:1台工控机,2个RIFD读卡器

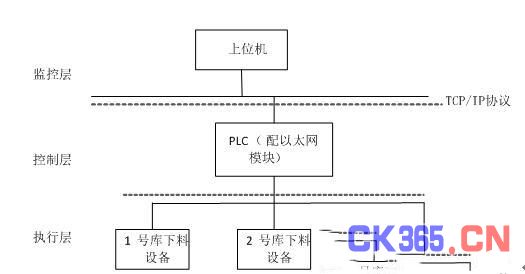

3.4 系统通信原理

本系统的解决方案:在现有下灰控制柜安装配有以太网模块的PLC控制系统,与上位机。这样现场的PLC控制系统通过工业以太网就可以和上位机进行通信。可以实时接收来自粉煤灰库下灰控制系统传输的信号(如车辆标识卡读取信息、灰库设备状态信息等)

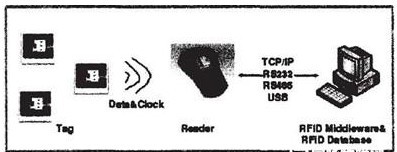

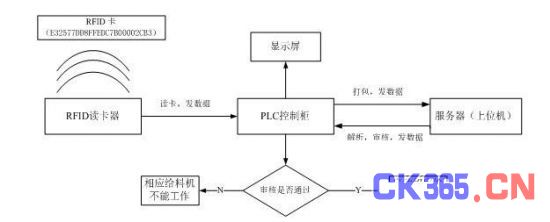

通信的过程具体如下:

1、司机刷RFID卡,读卡器读取卡内信息并将信息发送给PLC控制系统;

2、PLC控制系统按照固定的格式打包信息发给上位机;

3、上位机收到数据包后,解析,并将现场的信息和数据库中的信息进行比对,将比对结果打包发给PLC控制系统;

4、PLC控制系统根据审核结果控制相应给料机是否进行工作,并将当前的车辆信息、料位计的料位高低、给料机的工作状态,以及异常情况显示在PLC控制系统的显示屏上。

具体通信过程如下图表示:

工业以太网方案原理如下图所示:

工业以太网方案原理图

3.5 软件功能设计

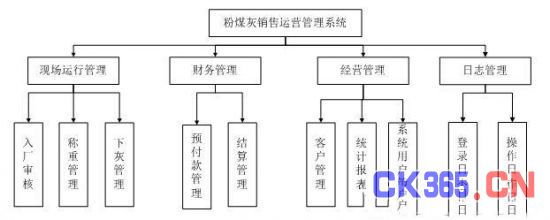

根据需求,本系统设计有四大功能模块,现场运行管理、财务管理、经营管理、日志管理。十个子功能包括:入厂审核功能模块,客户预存款管理模块,称重管理模块,下灰管理模块,结算模块,客户管理模块,统计报表模块,系统用户管理,登录日志管理,操作日志管理。系统功能模块结构如图4所示:

1、 入厂审核

入厂审核模块主要应用在门禁处,对入厂装粉煤灰的车辆进行基本信息审核(RFID卡号、预下灰级别号、车辆牌号)和余额不足提醒,入厂时自动审核,对审核不通过的车辆不准入厂装灰。该模块应具有的功能:

l 信息审核 录入信息与数据库中信息比对(若有),提示余额

l 自动进入系统排队

2、客户预付款管理

财务部门管理客户预付款,并依据不同类型客户对粉煤灰销售价格设置不同的优惠比例。运营车辆提交客户RFID卡后,在系统中可实时显示客户账户余额信息。

l 财务充值信息

l 客户余额

3、称重管理

该模块与地磅系统连接,自动获取地磅数据,避免人工数据输入。称重包括空车称重和满载称重。满载重量-空车重量就是装载的粉煤灰重量。

l 空车称重

l 满载称重

4、下灰管理

装灰车到现场后,刷RFID卡,系统核对下灰等级和下灰灰库等信息,如果信息与系统中存储的一致,则允许下灰,否则不能下灰。

l 下灰审核

5、结算管理

按电厂结算原则,读取车辆RFID卡中的信息,判定该车是否可以进行结算。

l 信息审核

l 结算

l 打印

6、统计报表

按多种条件和条件组合对销售经营数据进行统计查询,多维度、多角度对数据进行分析,确保无资金收入漏洞。

l 查询

l 报表统计

l 打印

7、客户管理

装灰车辆需先到除灰部进行信息登记及办理RFID结算卡。本模块实现:

l 信息登记

l 信息修改

l 信息查询

l 信息删除

8、系统用户管理

本系统的用户管理模块采用基于角色的访问控制,不同的角色拥有不同的权限。本系统中用到的岗位有:门禁管理人员,财务管理人员,经营管理人员,质检人员等。各级人员在系统中都有各自的帐号和密码,在工作中必须用帐号和密码登录系统才能开始工作。需要完成的功能:

l 用户创建

l 用户修改

l 用户查询

l 用户删除

l 用户权限设置

9、登录日志管理

显示所有系统用户登录信息,并可以按用户或时间段查询。

10、操作日志管理

显示所有系统用户操作信息,并可以按用户或时间段查询所进行的操作。