一、概述

研究过定量包装机或散料秤的朋友们都知道,目前这类衡器的控制仪表有二类: 一是专为定量包装机或散料秤设计的仪表, 这类仪表功能基本固定,有一些参数供用户选择以增加灵活性, 但留给用户的余地非常小, 仪表厂家为了增强适应性, 往往按照各种情况生产很多型号的仪表。即使这样, 由于用户现场情况千变万化, 往往不能满足用户的现场要求而只好请仪表厂家定做, 不仅提高了成本还耽误时间, 更不便于维护。另一类配置是常规称重仪表加 PLC( 可编程控制器) , 利用仪表采集重量数据, 而控制处理由 PLC 完成, 这类结构灵活性固然大, 能满足用户的流程控制要求, 但二者组合系统复杂, 成本高, 更主要的是 PLC 的编程难度大, 一般衡器行业的从业人员常常难以掌握。

杭州四方称重系统有限公司开发的 XK3196C2型用户可编程称重显示控制器, 结合了上述二种模式的优点: 它是一个专用于称重控制的 PLC, 既有常规称重仪表的功能, 又有 PLC 的功能。更主要的是其编程非常简单, 每一条指令对应流程中的一个过程, 一个用户程序一般不过十几条指令, 即使用户无任何编程经验, 经短暂培训即可基本掌握, 有一定汇编编程经验的用户经阅读完说明书后可立即掌握。为便于用户使用, 厂方还开发了相应的编程软件包,随机赠送。本机通过仪表自带的串行口编程, 可随时在线编程从而方便地改变工作流程。厂方也可按用户提供的流程代为编程。安装开孔尺寸仅为 151宽) ×76( 高) ×170( 深) , 适合嵌入系统控制柜中。

二、主要功能

1. 共 100 余条指令,每条指令完成一个动作,用户仪表功能和工作时序由用户自行编程确定, 从而可完成各种复杂称重控制;

2. 8 点开关输入信号,8 点继电器输出, 全隔离;

3. 2 个应急处理输入 ( 相当于外部中断) , 4 个定时器, 其中 2 个有计数功能;

4. 可直接接受计算机的指令和数据, 从而作为DCS 系统的执行部件;

5. 具有 1 个全双工 RS232 通信接口,1 个RS485口( 可选) , 8 个等效大屏输出口, 可分别编程为显示累计重量、累计次数、实时重量、目标重量等信息;

6. 7 位 LED数码显示器,8 个 LED状态指示灯;

7. 可选 RS485 及 4- 20mA 输出;

8. 有 2 个传感器输入通道, 可交替控制 2 套称重系统。

三、用户操作方法

由于本仪表是可编程的, 因此其操作方法随不同的编程而改变, 其功能操作由系统集成商编程确定, 若由仪表厂家按照用户要求代编程, 则会得到一份用户定制系统相应的操作手册。

四、指令系统和编程

制造厂为用户提供编制流程程序的服务, 因此用户并非必须学会编程, 但用户了解一些编程知识对现场调试十分有利。

本仪表的指令系统包括 4 类指令:

1.条件等待指令,当满足指定条件执行下面指令,否则等待;

2.条件指令,当满足指定条件执行下面指令,否则跳过;

3.动作指令,执行各类输出、延时、打印等各类操作;

4.转移指令。

所有指令均为单步, 细节限于篇幅,不再详述,用户可见《XK3196C2 称重显示控制器指令系统》。本仪表的内部硬件结构类似一个单片机, 有2 个外部中断源 ( 在开发系统中称为“应急处理输入”) , 输入分别为 I7、I8, 当允许中断时, 若 I7 或 I8有效将立即执行对应的中断服务程序内容。当 I7、I8不用于中断输入时, 可作为一般的输入。仪表有 4 个定时 / 计数器, 当启动定时器时, 到给定时间将立即执行相应的中断服务程序。

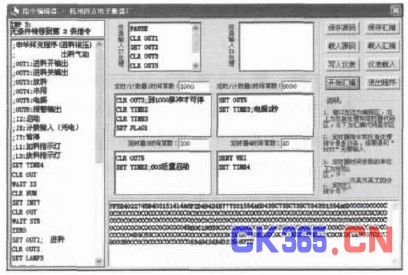

厂家可为用户免费提供开发系统, 用户可以使用该系统实现对 XK3196C2 的软件调试和软件升级, 其界面如下:

调试软件时, 用通讯专用线将仪表 RS232 口与计算机的 RS232 相连, 计算机的波特率必须为1200BPS。

与一般汇编程序调试过程相同, 调试程序分以下几个步骤:

1.编辑程序, 在编辑过程中可用“保存源码”按钮随时保存程序, 调出保存的源码用“载入源码”按钮;

2.汇编源码, 汇编后的机器码显示在窗口下部机器码区;

3.将程序写入仪表。

用户可随时从仪表中读出用户写入的程序, 这只需按“仪表载入”按钮即可“。保存汇编”和“载入汇编”按钮分别用于将机器码存入文件或从文件中调出。为防止用户程序被非正常修改, 用户最好修改仪表密码, 这样非管理人员将只能读出而无法修改用户程序。

五、远程控制

本仪表除可接收计算机的编程指令外, 还可接收计算机的控制和参数设置指令, 这个特点使本仪表除可作为一个独立控制器外, 还可作为 DCS 系统中的一个执行部件而受计算机的集中控制。有以下几部分指令:

1.写入重量设置;

2.远程控制输出;

3.远程控制输入;

六、应用举例

由于本仪表可编程, 其可以实现的功能是无限的, 以下是常见的应用。为便于用户设计, 我们有很多现成的程序供用户直接调用。

1.用于包装秤

可实现单速、双速、三速甚至四速的包装, 增量法或减量法包装均可,只受输入输出线数量的限制。

2.用于配料秤

可实现一种料到八种料的配方, 只受输入输出线数量的限制,多于 8 种料则需外加外部译码器。

3.用于散料秤( 非连续累计自动衡器)

可实现加料、累计、放料、排堵、报警等一系列动作, 性能及灵活性绝非专用仪表可比。

4.用于双斗散料秤( 散料秤)

双通道输入特性可实现双斗计量的散料秤的进出料交替控制, 实现每个斗的进料、计量、放料、累计打印等, 十分便利。

5.用于起重设备过载报警

比如行车上常见的 90%F.S, 105%F.S, 110%F.S延时报警。

6.用于变送器和 DCS 系统中的执行部件。

为让读者对本仪表的工作程序有实际了解,我们举一个 2 速包装的流程程序。该项目中用户要求的工作流程如下: 1. 人工将包装袋套到包装机出料口; 2.按启动开关( 行程开关) ; 3.自动将袋夹紧; 4.检测到袋夹好后启动加料; 5. 到快加点关闭快加; 6.到慢加点关闭慢加; 7.打印本次重量; 8.释放包装袋, 准备下一次循环。

硬件配置如下: 启动: I2

夹袋信号输入: I3

紧急停车按钮: I7

快加输出: OUT1

慢加输出: OUT2

放料( 夹袋) 输出: OUT3

打印机

程序如下:

SET INT7; 将 I7 输入做应急处理, 用于紧急停机

BEG:WAIT I2; 等候按“启动”键

SET OUT3; 将包装袋夹住

WAIT I3; 确认袋已夹好

WAIT STB; 等候重量稳定

ZERO; 将包装袋去皮

SET OUT1; 启动快加

SET OUT2; 启动慢加

INC NUM; 进程提示

SET LAMP1; 快加指示灯

SET LAMP2; 慢加指示灯

WAIT>W1; 加料到快加量

CLR OUT1; 关闭快加

CLR LAMP1; 快加指示灯熄灭

INC NUM

WAIT>W2; 加料到慢加量

CLR OUT2; 关闭慢加

CLR LAMP2; 慢加指示灯熄灭

INC NUM

WAIT STB; 等候重量稳定

PRT WEI; 打印并累计本次计量

CLR OUT3; 放料

SET LAMP3

INC NUM

WAIT

CLR LAMP3

JMP BEG; 下一个循环

/ 外部中断服务程序,急停功能 /

PAUSE; 暂停但保留状态

CLR OUT; 关闭一切输出

WAIT I2; 等候按“启动”继续

CONTINUE; 从暂停处继续

RET; 中断返回