混合炉是铝电解铸造用来将不同成分的铝液混合成料液的中间储存容器, 料液配好后再用铸造机将其浇铸成铝锭。其内部温度一般需保持在 750~900℃, 才能使不同成分的铝液均匀混合, 使铸锭得以顺利进行。因此, 混合炉内部除用绝缘砖隔热外,还有与之配套的加热设施, 公司采用燃烧天然气加热。由于温度的测量和调整问题, 导致炉温常常不在铸锭要求的范围内, 时高时低, 给生产实际带来不利。为此, 设计了一套网络式测温装置,用镍铬—镍硅热电偶随时检测混合炉内铝液的温度, 将检测数据进行自动存储, 并及时通过 CAN 总线网络方式发送到监控机和相对应的控制箱上, 通过 A/D 转换送入单片机, 测得的数值与生产需要数据进行比较, 低于最低限的 750℃时, 通过控制信号加大天然气流量, 或增加天然气喷头数, 提高炉温; 反之, 减少天然气流量或喷头数, 降低炉温, 使混合炉炉温始终保持在适合铝锭生产的范围内。

一、存在的问题

铝电解铸造混合炉原炉温是由人工来控制, 通过手动阀调节阀门的开度大小控制天然气的流量, 控制阀门的开合增加燃烧喷头的数量, 因此, 存在以下因不能及时调整而导致的问题:

( 1) 炉温太低时, 使铝液流动性极差, 给实际生产均匀配料带来困难;

( 2) 混合不均匀, 造成铝锭质量较差, 使产品合格率降低;

( 3) 温度过高对炉体和绝缘耐火材料会造成不同程度的烧损, 而且浪费能源。

二、混合炉网络式铝液测温装置的构成及功能

针对上述存在的问题, 采用网络测温装置可以及时准确测量和调整炉温, 可以把温度限制在生产所需温度范围内, 保证铝锭铸造工作的顺利进行。

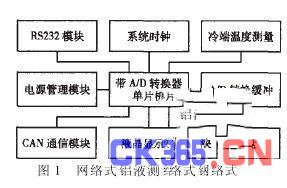

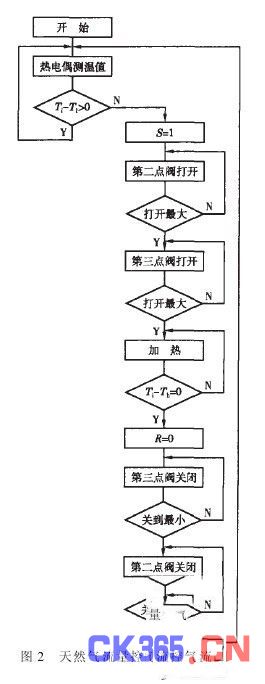

如图1 所示, 该测温装置由9 个集成电路部分组成, 为嵌入式系统, 其中以带 24 位 ∑ -△型 A/D 转换器的单片机为其核心。24 位A/D 转换器可使温度的分辨率达到 0.0002℃。使用高精度数字测温器测量冷端温度, 使冷端温度补偿同样也达到很高的精度。带 A/D 转换器的单片机根据测得温度数据与设定温度数据进行比较, 如果测得的数据小于设定最低温度值,天然气第二点喷嘴控制阀便会得到一个驱动信号, 使阀门动作、打开一个小角 度 , 天然气流量增大, 燃烧剧烈, 使温度上升; 镍铬—镍硅热电偶不断检测温度数据输送到单片机, 检测值始终与设定值进行比较 ,使阀门进一步打开

直到到达最大限位。如果 温 度 还 低 于 设 定值, 单片机会给第三点喷嘴一个输出信号, 使第三点喷嘴点燃, 阀门逐渐打开直到最大, 将使温度迅速上升, 直至达到实际生产要求。相反, 当温度超过设定最高温度时, 单片机首先会给第三点喷嘴阀门一个关闭信号, 使阀门逐渐关闭, 直到最小。如果 温度还比较高 ,单片机会给第二点喷嘴一个关闭信号, 直到最小。其控制流程图如图 2 所示。

该网络式铝液测温装置主要技术参数为: 配合 K 型热电偶, 温度测量范围 0~1300℃, 测量精度取决于热电偶精度; 冷端温度测量范围- 28~+140℃, 精度 0.5℃; 电源为24V DC,200mA。

RS232 和 CAN 总线口为一个接口, 靠针号不同实现多用途。可用配套提供的接口线连接。

网络式铝液测温装置可以测量和存储多台混合炉的温度,并具有掉电存储功能; 通过 CAN 总线网络向混合炉和监控机传送测量温度功能; 可选通过 RS232 口向监控机传送测量数据。

三、主要技术特点

1.有效利用了现场CAN 总线网络方式传送温度信号, 将测温装置纳入现场工控网络系统。

2.专为铝电解铸造设计的, 能根据所测不同区域输入炉号和通信号等技术参数。

3.采用最新 24 位∑- △型 A/D 转换器, 提高了测量精度, 并具有良好的抗干扰性。

4. 软件部分能够配合监控程序直接形成工艺参数报表、实时温度曲线、历史温度曲线、图形温度报表、系列温度报表。

四、应用效果

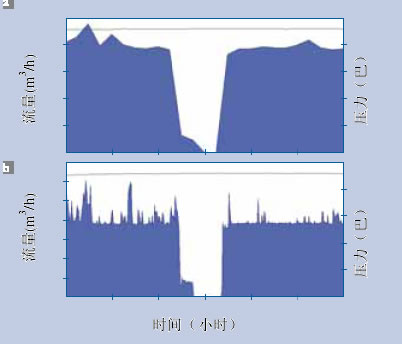

2005 年 8 月, 中国铝业青海分公司第三电解厂铸造车间混合炉使用网络式铝液测温装置和现行铠装热电偶对混合炉炉温进行了监控调整, 实际情况表明, 根据不同设定值能较好地实现自动控制调节功能, 准确控制混合炉温度, 为铝锭生产工作的顺利进行提供了有力保证, 并且有很好的节能效果。