车轴是机车车辆走行部的重要部件,在使用过程中会在各种应力的作用下产生疲劳缺陷,即疲劳裂纹,对行车安全构成极大威胁。为确保行车安全,铁路部门十分重视探伤工作,定期对车轴关键部位进行超声波探伤。车轴卸荷槽部位是疲劳裂纹的多发区域,该部位经常存在较严重的锈蚀,干扰回波很多,极易造成误判和漏探,2000年前后发生的几起断轴事故都产生在该部位。因此研究和改进卸荷槽部位超声波探伤方法,对防止断轴事故、确保行车安全具有十分重要的意义。

本文研究了一种新型的车轴卸荷槽部位L-S探伤方法,可作为小角度纵波探伤方法的完善和补充。

1 L-S探伤法原理

车轴小角度纵波探伤从车轴端部进行,超声纵波的折射角度一般为23°~26°,探伤示意图见图1。

L-S探伤法的理论依据是波型转换原理[1-2]。当超声纵波在车轴表面反射时会产生变型横波,变型横波又在车轴对面产生变型纵波返回探头,我们将探头最后接收到的纵波称为L-S波,这种探伤方法称为L-S探伤法,见图2。

入射波和变型波满足下式:

式中 αl—纵波的入射角或反射角

αs—横波的入射角或反射角

cl—纵波的声速

cs—横波的声速

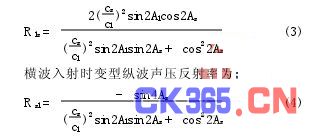

在车轴中cl≈1.82cs,因此αl与αs相差很大,即变型波可以大大改变声波的传播方向。如果将裂纹和车轴表面看作自由表面,则纵波入射时纵波声压反射率[1]为:

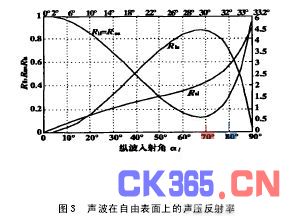

根据上述公式绘制的曲线如图3所示。可以看出,纵波入射角在60°~70°时,纵波声压反射率Rll达到最小值,只有14%左右,相反变型横波的声压反射率Rls却很高,达到87%左右,此时横波的反射角为29°~31°左右,变型横波与入射纵波接近垂直。当横波入射角在29°~31°左右时,横波的声压反射率Rss很低,只有14%左右,而纵波的声压反射率却达到了170%左右,反射纵波与入射横波也接近垂直。可见,当变型波与入射声波接近垂直时,反射波中的变型波成份会非常强烈,而非变型波反而很弱,能量几乎都转化成了变型波。因此利用超声波在特定条件下变型波强的特点,就可以设计L-S探头,进行L-S法探伤。

2 卸荷槽L-S法探伤时回波声压和声程分析

车轴(客车)轴颈小角度纵波探头,折射角一般为25°左右,假设裂纹近似与车轴表面垂直,且声波首先入射到裂纹上,则声波在裂纹上的入射角也在25°左右。声波入射到裂纹上以后产生两个不同的反射过程(见图2),第一个过程是:裂纹→A点→探头,这实际上是小角度纵波探伤时声波的传播过程。根据图3中的曲线Rll可以绘出纵波角反射时的声压反射率,见图4,从图中可以看出,小角度纵波折射角等于25°时,我们通常使用的小角度纵波的声压反射率很低,只有10%左右。第二个过程是:裂纹→A点→B点→探头,在这个过程中的声波在A点产生很强的变型横波,在B点产生了很强的变型纵波,根据图3中曲线Rll、Rls、Rsl可以绘出经过3次反射后L-S波的声压反射率,见图5。从图4和图5可以看出,在我们所用的探伤角度范围内,L-S波的声压远远高于L波声压,两者的声压差见图6,可见在不考虑声波衰减的情况下,L-S波声压比L波声压理论上高22 dB。考虑到由于变型波在车轴中传播的距离长引起的衰减,L-S波声压与L波声压差值会比22 dB小。

由于变型横波声速小,且改变了传播方向,因此裂纹的L-S反射回波迟于纵波返回探头,两者的声程差[3]△为:

△= 0.76d(5)

式中 d=130mm,为轴颈的直径。可以算出,△≈100 mm,可见L-S反射波与纵波反射波在声程上有明显的差异,不会产生混淆。

3 车轴卸荷槽L-S探头设计

由于经变型后的L-S反射波从车轴的另一侧反射回来,因而接收探头应反方向放置,如图2所示。设小角度探头的入射角为α,其纵波折射角为βl,βl也即为在裂纹上的入射角。设裂纹到轴端面的距离为m,横波两反射点之间的垂直距离(这里为轴颈直径)为d,则两探头入射点之间的距离n可近似表示为下式[4]:

式中 cl1—探头有机玻璃楔块中纵波的声速,等于2730 m/s

cl2—车轴中纵波的声速,等于5900 m/s

下面是两组典型的客、货车L-S探头参数(见表1)。

根据图2所示的探头放置方式,计算出的n值为负,说明探头应该相对放置,将两探头组装一起,见图7。考虑到轴端顶针孔的影响及探头的实际尺寸,实际n的取值可以适当减少,这样可能会影响L-S波的幅度,但由于L-S波幅较L波高,并不影响探头使用。

4 试验验证

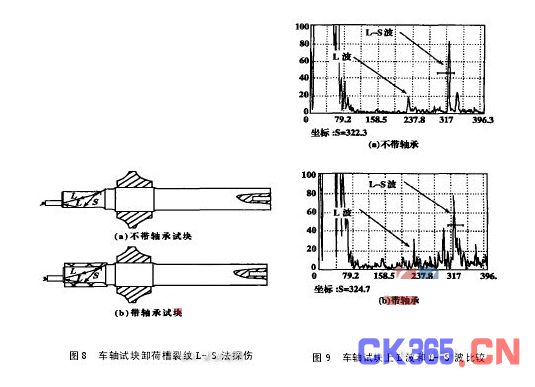

4.1 试块上人工缺陷的试验

依据公式(6),设计了折射角为23°~26°的L-S探头,并在半轴试块上进行了试验,反射体为1mm深,0.5 mm宽线切割槽,见图8。在不带轴承的光轴试块上人工缺陷上反射波见图9(a),在带轴承的试块上人工缺陷的反射波见图9(b)。从图可以看出,在光轴试块上,L-S波比L波高12 dB以上,虽然与理论结果相比有一定差距,但从试验上验证了L-S回波声压远远大于L波回波声压。在带轴承试块上,L-S波比L波高约7 dB,说明声波在轴颈面上反射时,有一部分能量透入到了轴承内圈里面,导致灵敏度较光轴试块时有所降低,同时回波也较光轴试块时杂乱。

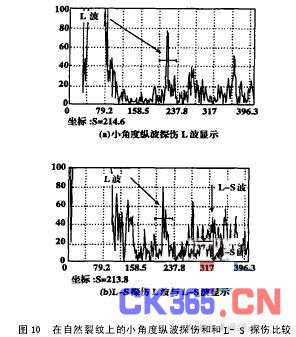

4.2 轴颈自然裂纹试验

裂纹深度在0.5 mm以下,由磁粉探伤发现,RD3轴,裂纹到轴端的距离为180 mm。用折射角βL=26°的小角度纵波探伤和折射角βL=26°的L-S探伤方法进行了比较试验,波形显示见图10。从探伤波形可以看出:(1)自然裂纹的形态与人工裂纹相差较大,因而自然裂纹探伤时回波杂波较多,半轴试块上得到的实验波形会与实际轴颈裂纹的反射情况有较大的差异;(2)在同一探伤灵敏度下,L-S方法探伤时的L波显示与小角度纵波探伤时的L波显示差别不大,说明L-S探伤法保留了小角度纵波探伤法原有的优点;(3)L-S法探伤时,L-S回波湮没在杂波之中,基本无法看到,只能从声程上判断图10 在自然裂纹上的小角度纵波探伤和和L-S探伤比较其存在。原因可能是该裂纹与车轴表面不垂直而偏向轮座方向,致使声波在裂纹上的入射角度发生变化,返回探头的L-S波能量减少。

5 结束语

(1)利用折射角为23°~26°小角度纵波探头对车轴卸荷槽部位探伤时,在裂纹处会产生很强的变型横波,使得直接返回的纵波很弱,而L-S波却很强,试验表明L-S回波较直接反射的L波高12 dB以上。

(2)L-S方法探伤除具有L-S波显示外,还具有普通小角度纵波探伤时的L波显示,因而可明显增加卸荷槽部位探伤的可靠性。

(3)裂纹与车轴表面垂直时,L-S波回波强,L-S探伤法效果好。

(4)裂纹与车轴表面不垂直时,L-S波较弱,可考虑改变发射晶片和接收晶片间距或放置方向等方法来提高探伤灵敏度,需今后进一步研究。