1 引言

温度是工业生产和科学实验中的重要参数之一,具有非线性、强耦合、时变、时滞等特性。本温度控制系统应用于半导体激光器的生产与检测中,在半导体激光器工作过程中,对温度 的控制直接影响其工作性能的好坏。激光器在工作时的温度是一个滞后系统,且受多种因素的影响,这些因素的变化范围虽然不大,但它们是不确定的[1]。目前控制领域中广泛采用模糊控 制,模糊控制是一种仿人智能控制方法,它不依赖于对象的数学模型,通过对模糊信息的处理可以对复杂对象实施良好的控制,而且模糊控制具有良好的鲁棒性,即当对象的参数或结构有一 定程度变化时仍然可以保持较好控制性,模糊逻辑技术最适合用于那些非线性系统和在其输入或者它们的操作描述存在着不确定性的系统[2,6]。它具有动态性能好、受系统参数变化影响小的优点;其不足之处在于稳态精度不高。结合常规PID控制方法稳态精度高的特点,决定采用Fuzzy-PID的控制方法,在温度偏差大的时候采用模糊控制,当偏差小于某个设定值时切换到PID控制以达到所需的稳态精度[4,5]。相对于经典PID来说,模糊PID控制具有更大的灵活性、适应性,控制精度更好,响应速度更快[3]。

2 温度控制的困难之处

在温控领域内,由于对控制精度的要求不同,决定了高精度温度控制仪与普通精度的温度控制系统在很多地方有较大的差异。对温度精度的要求,无疑增加了对温度控制方法的要求。表1-1列出了温度控制中所需面对的一些问题。

3 模糊PID控制的设计思想

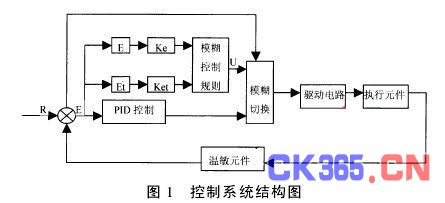

3.1 控制系统的结构

本文采用的模糊PID控制系统结构如图1所示,由E的大小来切换控制方式,其中E、Et分别代表温度偏差及偏差的变化率,经过模糊量化为Ee和Ec;Ke为偏差量化比例因子Kt为偏差变化率量化比例因子,U为输出量,Ku为输出量化比例因子。

控制系统为一个二维输入一维输出系统,Ee和Ec有7个语言变量,分别为NB、NM、NS、Z、PS、PM、PB。EU有13个语言变量,分别是NVB、NB、NM、NS、NVS、NZ、Z、PZ、PVS、PS、PM、PB、PVB。根据实际的温度控制及模拟电路驱动的要求,选择偏差范围E∈[-10,10],偏差变化率范围Et∈[-10,10],模糊输出量范围U∈[0.5,1.78]。理论上量化等级越多,控制效果更好,但由于单片机资源有限,所以量化等级不能取得太多,考虑到各方面因素的影响,将偏差、偏差变化率的论域量化为7档,输出量的论域量化为13档[8],在允许的条件上提高了系统的可控性。

3.2 控制系统规则的设定

试验中,通过改变控制规则来调节模糊控制效果,发现采用表2所示的控制规则能达到较好的控制效果。

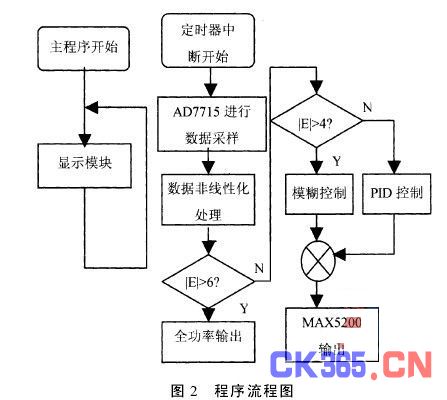

4 模糊PID控制在单片机中的实现

本系统程序采用模块化的设计方法,使得程序结构清晰、调试及修改方便。主程序中负责完成程序的初始化及显示部分;利用CH451芯片产生的外部中断对按键进行响应;通过定时器来设定每隔1s时间进行一次实际温度的采样,并进行控制算法的计算,然后由MAX5200进行输出;为了消除采样时的干扰信号,本系统采用了平均值法来进行数字滤波;另外,为了方便对控制过程中实际温度数据的处理及各项参数的设定,采用了串口及USB口进行数据的传输。程序流程如图2所示。

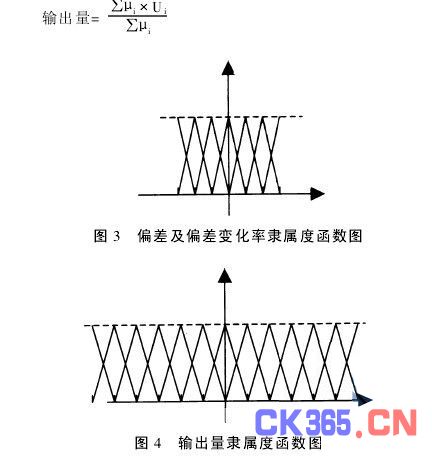

模糊控制算法子程序分为三部分,即:输入量的模糊化,模糊化计算,输出量的解模糊化。考虑到隶属度函数的形状对控制效果的影响比较大,窄隶属度函数的分辨率高;宽隶属度函数的分辨率低但控制特性比较平缓;并且任意两个模糊集合交集的最大隶属度值越大,则对参数变化的适应性越强,但相应的灵敏度会下降。经过上述考虑,本系统选用的输入量隶属度函数如图3所示,输出量隶属度函数如图4所示。进行模糊化计算的时候采用的是应用的比较广泛的min-max法,解模糊目前常用的方法有最大隶属度法、中位数法和加权平均法[7]。其中加权平均法应用较为广泛,其计算公式如下:

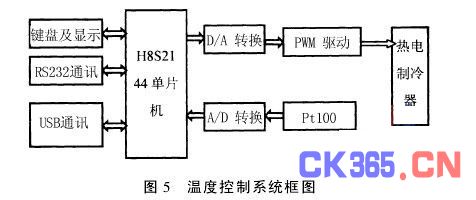

5 温控系统结构

采用上述方法的温控系统的功能结构如图5所示,驱动模块采用脉宽调制驱动电路,减小了元器件的功率损耗,提高了系统的控制性能。为了保证能够更灵活的控制热电制冷器的输出功率,此脉宽调制电路还具有粗调和微调的功能,粗调使制冷器快速升温或降温,微调使系统达到稳定状态。选用Pt100作为温度传感器,具有测温精度高、测温范围宽的特点,但也具有温度非线性的特性,因此需要进行非线性补偿,为了简化电路结构,采用软件的方法来补偿其非线性。考虑到控制精度的要求,选用了16位的A/D和D/A。实际应用中,温度远未达到给定要求的温度时,为保证最大的响应速度,采用全功率工作,接近给定要求的温度时才采用模糊PID控制。本系统在-6℃~+6℃时才采用Fuzzy-PID控制。

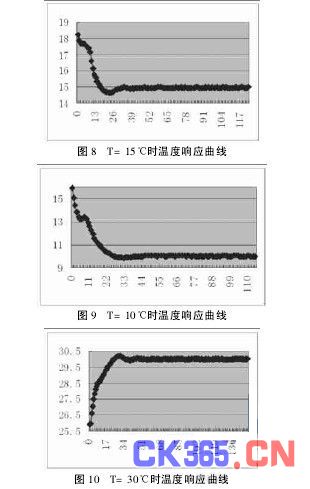

6 运行结果及结束语

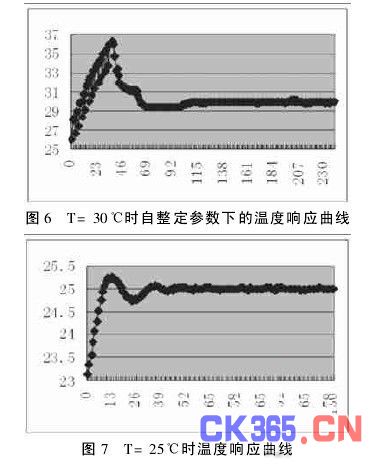

为了方便的得到PID参数,采用了继电型参数自整定的方法,得到的参数为Kp=0.162, Ti=11.395, Td=2.84875,测试在30℃时的响应曲线如图6所示;经过人工微调后得到最佳参数为Kp=0.1,Ti=10.0,Td=2.0,在设定温度为25℃、15℃、10℃、30℃时的响应曲线分别如图7、图8、图9、图10所示,系统的稳

定度能达到0.05℃,温差为5℃时达到稳定的时间小于1分钟,由此可得出根据上述方法设计的温度控制器具有控温稳定精度高、响应快的特性。