1 前言

液压缸是液压系统中普遍应用的执行器,尤其在工程机械中采用的多路复合液压系统中,液压缸使用的数量更多。在液压推土机、液压叉车、液压起重机以及拖拉机等机器的维修工作中,液压缸的故障占有很大比例。在液压缸的故障中,由于密封件的破坏造成泄漏而产生的液压缸上升无力、工作装置液压缸自垂下落等重大故障,这些故障约占液压缸故障的60%~70%。液压缸是容积式传动元件,形成可变化的密封体积是传递能量的必要条件。在液压缸中为满足这个必要条件,使用了各种密封件。如缸筒与端盖间,缸筒与活塞间,活塞与活塞杆间,活塞杆与端盖间都按用途使用了密封件。由于老化和装配时的切边等原因使密封件损坏产生外泄漏和内泄漏,严重时使液压缸不能正常工作。对于这些自行走的工程机械,其液压系统出现故障时,尤其是当液压系统动力源损坏时,故障诊断就较困难。利用气动检测技术进行诊断,具有快捷、安全、方便的优点,也比较节省能源,同时也可以在具有电源的工地上或利用小型汽油发电机发电进行现场故障诊断与维修。

2 利用气动量仪检测液压缸密封性的原理

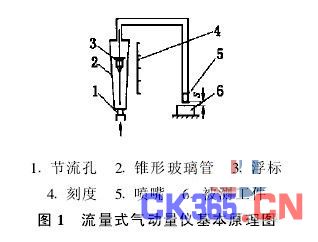

流量式气动量仪如图1所示:气动量仪的传感器部分为喷嘴挡板系统(即喷嘴和被测工件)。喷嘴5和挡板之间的间隙称为测量间隙S。当压力恒定的压缩空气经节流孔1流入流量计的锥形玻璃管2,气流将浮标3托起至一高度后,沿浮标3周围环形缝隙流向喷嘴,然后从测量间隙S中逸入大气。如果间隙有所改变,通过流量计的流量就会变化,浮标3高度就改变。如果将流量式气动量仪的喷嘴挡板系统换成被测液压缸的密封处,即通过浮标3周围环形间隙的气流直接向密封处喷气。如果密封件完整无缺,则气体就不会从密封处流出,浮标3不会移动。如果密封件损坏程度小,则会有一小部分气体从密封处逸出,浮标3上升一定高度。如果密封件损坏程度大,则大部分气体从密封处逸出,浮标3会冲到顶部。

3 利用气动量仪诊断液压缸的泄漏故障

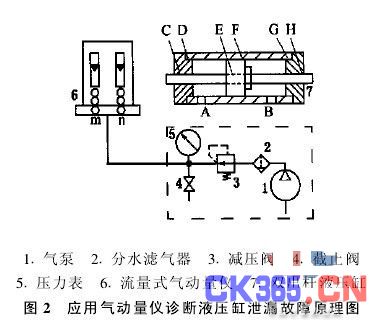

以双出杆的活塞缸为例,其故障诊断的原理如图2。其中C、D、G、H处的泄漏为外泄漏,E、F处的泄漏为内泄漏。

诊断前,首先调好气动量仪的零位与倍率,其设定原则为:在一定的气体压力条件下,使气动量仪的倍率符合仪器的最大使用倍率,线性误差小。气体压力调至空气压缩机最高使用压力的2/3~1较好。然后将被诊断的液压缸油液排空到无法充满密封腔的程度。

诊断程序:

1)外泄漏的诊断:将气动量仪双管出口m、n对应接到双作用液压缸的A、B口上,观察气动量仪双管浮标上升情况来进行判别。如两浮标都不动,则液压缸无外泄漏;哪边浮标上升则哪边有外泄漏,浮标上升愈高,则外泄漏愈大,浮标冲顶,外泄漏很大;对于C、D处或G、H处的外泄漏情况诊断:如C、D处有泄漏可将油脂或油棉纱涂抹或包裹在C或者D处看气动量仪浮标上升情况。如果C处涂抹油脂后,浮子下降到零或很小,则说明是C处泄漏,如浮标下降不多,则说明是D处泄漏,G、H处也是如此检测。因C、H处属动密封,D、G处属静密封,一般C、H处的故障概率大些。

2)内泄漏的诊断:选择液压缸无外泄漏或液压缸外泄漏小的一边用油脂或油棉纱包裹好,并记住浮标的位置。将气动量仪的单管出口m接到液压缸无外泄漏或外泄漏小的一边密封腔的进口上,如浮标上升或有变化,则说明E、F处有泄漏,变化愈大则泄漏愈大;对于E、F处的内泄漏诊断:由于E处属静密封,而F处属于动密封,F处的故障概率远远大于E处。在诊断时可使用一定的外加机械力(旋转活塞或敲击活塞杆使活塞直线移动),此时观察浮标变化情况,如变化则说明F处有故障。因为如果F处的密封件破坏的话,当用外力使其移动时,其漏气间隙变化,则浮标会产生变化。而E处为静密封,移动时,密封情况基本不变。

对于单出杆活塞缸、柱塞缸、伸缩缸、旋转缸等均可用上述方法进行诊断。这里要说明的一点是对于带恒节流型或变节流型缓冲装置的液压缸利用上述方法诊断时,尽量使液压缸不要进入缓冲状态。如进入缓冲状态,则需要将缓冲节流阀开大一些,以便使诊断气体不受阻于节流阀,使气体顺利从回油口排出,保证检测正常运行。

以上讲的泄漏处的密封性检测均为有密封件的密封,对于采用间隙密封的液压缸(F、C、H处的动密封采用间隙密封),由于磨损而使间隙增大造成泄漏增大的故障,使用气动量仪进行故障诊断时只要在测试前将气动量仪用合格的液压缸进行定标(测定合格品中F、C、H处允许最大间隙的气动量仪浮标高度),在测量时超过此浮标刻度数较多,说明磨损较严重。

4 结论

1)利用气动量仪进行液压缸泄漏故障的诊断是一种简单易行、安全、快捷和节约能源的诊断方法。它适用于室外机械现场故障诊断。

2)利用气动量仪同样可以检验液压缸泄漏故障修复的好坏。