1 概述

随着生产过程自动化水平的提高,过程仪表的维护和故障诊断技术发展到了一个新的阶段,维护工作以往是仪表出了故障才维修或定期维修,而仪表出故障时影响生产过程正常运行,甚至已经造成巨大的损失。因此如何在线对过程仪表进行故障检测并诊断故障,减少甚至防止事故的产生是仪器仪表智能化要解决的一个重要问题。

以作者较为熟悉的 pH 计为例,在线自诊断功能包含的内容很多,主要有接线自诊断功能、被测环境 (溶液) 自诊断功能、传感器自诊断功能等等。接线自诊断功能主要是相关接线的开路、短路诊断;被测环境 (溶液) 自诊断功能主要是温度、pH 值超限诊断;而 pH 计在线自诊断功能中最重要且最复杂的是传感器自诊断功能这项功能的诊断重点有以下四项:玻璃电极阻抗的测定、参比电极阻抗的测定、pH 传感器灵敏度的测定、pH 传感器响应时间的测定。

与 pH 计相比较,电子皮带秤有很多诊断内容是相似的,电子皮带秤至少也应该包括接线自诊断功能,被测环境自诊断功能、传感器自诊断功能等等。接线自诊断功能主要是相关接线的开路、短路诊断,这完全可以照搬;被测环境自诊断功能如环境温度等参数可以检测,除了可能出现高温的应用场合外,实际应用意义不大,这可以省去;传感器自诊断功能则非常重要,对皮带秤来说也是最重要且最复杂的,pH 计所测的几个参数,与皮带秤对应的应该是称重传感器阻抗的测定、测速传感器阻抗的测定、称重传感器灵敏度的测定、称重传感器响应时间的测定,这些应该是可以做到的。

在一些电子衡器产品中,上述功能有的已经实现,比如美国哈帝 (Hardy) 公司的称重控制器具有 IT誖专利 - 故障智能诊断功能,由于 IT 芯片是直接安装在接线盒里,可读出每只称重传感器的电压信号,可以对系统中任何一个称重传感器进行诊断,当需要进行诊断时,芯片会发指令对每个称重传感器进行一一查看,并发出 mV 信号对仪表进行系统诊断。通过持续监视称重系统,对称重系统进行诊断,如果发现故障可给出故障信息及其发生的部位,从而节省了故障查找和检修的时间。江苏赛摩集团 6000 系列皮带秤二次仪表带有较完善的故障自诊断功能,可对多路称重传感器故障、测速传感器故障、系统内部 (CPU、存储器、显示器等) 故障等进行自诊断[1]。

当然,电子皮带秤也有其特殊的地方,需要采取一些与常规仪器仪表不同的故障检测办法,本文将阐述目前已经有一些应用的双秤架法的原理、功能及其在故障在线自诊断中所起的作用。

2 双秤架法的早期应用

双秤架法就是在一条皮带输送机上安装两台电子皮带秤的秤架,现有资料中能查到的最早出现双秤架的是 1984 年建成的挪威纳尔维克海港高精确度电子皮带秤贸易计量系统,在该港口大吨位皮带输送机上,同时装有两台 8 组称重托辊的计量电子皮带秤,皮带宽度 2000mm,长度 60m,额定输送量是 11000t/h。这两台计量电子皮带秤有各自独立的秤架、信号通道、记录指示仪表和操作选择器等,而在两台秤之间还有一台差分计数器,可对两台计量电子皮带秤的称重结果随时进行比较,要求偏差在±0.25%以内。当两台计量电子皮带秤的称重结果的偏差达到±0.25%时,要停机进行检查或调整,检查或调整后再经物料试验,所得到计量电子皮带秤与标准静态料斗秤的计量结果相差小于±0.1%才算合格,也才能继续投入计量工作。对高精确度电子皮带秤贸易计量系统来说,精度超差就代表了故障发生了,因此,当出现精度超差时发出对系统进行检查或调整的信号,就代表了一个故障的检测和诊断过程。

在 1982~1984 年,几乎是在挪威纳尔维克海港 1984 年建成高精确度电子皮带秤计量系统的同时,当时的上海港七区 (现为上海港煤炭装卸公司) 进行了一场两个厂家电子皮带秤产品的比拼,一家是上海衡器厂生产的 DBC-II 型单托辊秤,一家是上海工业自动化仪表研究所研制的 GGP-50型多托辊双杠杆秤,两家的产品装在同一条皮带输送机上,以求客观条件大体相同。这样做的目的,是双方都要争谁的产品质量好、稳定性好、精度高。作为业主的上海港七区的技术人员,一方面从两个产品的“比拼”中学到了很多东西,悟出了很多道理,另一方面又发觉如果只有一台秤,很多电子皮带秤初期出现的问题可能迟迟难以发现,往往要等到问题严重时才能察觉出来,而两台秤装在一起有很多优点,称量得到的数据有个比较,有个参照物,可以及时发现秤的运行状况是否良好。在此之后的二十多年,上海港七区就一直采用双秤架的技术用于港口煤炭的商业贸易计量(如图 1 所示),与早期“产品比拼”不同的是,两台秤架的结构形式、托辊组数都是一样的。上海港采用的比较方式是对每一条船装载完成后的两个累计数值进行比较,在港区控制室的操作员站上随时可以查到这些数据。当两个累计值之间的误差百分比值超过规定值(如 1.0%)时,要对称量系统进行检查或校验。由于船主通过水尺等方式可以判断轮船已装运煤炭的大致数量,所以任何一次计量不准都将引起异议。商业贸易计量的电子皮带秤投运初期,曾发生过数起争执,船主从自身利益最大化出发,希望多装煤炭少交钱,常常有意挑起纠纷。纠纷的解决办法是认可船主的数字 (往往比计量数据少百分之一二十) 或复秤(即将已装入轮船的煤炭全部卸到岸上,再用汽车车一车车送汽车衡重新计量)。如果只有单秤架,计量人员心中无底,往往无奈接受船主的数字。而有了双秤架,计量人员胸有成竹,坚决采用复秤的方式,几次复秤证明了双秤架电子皮带秤计量结果是完全正确的。在此之后,船主们承认了双秤架商业贸易计量电子皮带秤的权威性。但计量人员也知道,权威性是需要坚实的技术力作保证的,而双秤架电子皮带秤就是技术实力中最关键的部分。

在智能化仪器仪表和控制系统的应用技术中,提高仪器仪表和系统可靠性的重要方法是采用冗余技术,即同一部件双重化配置甚至多重化配置,这通常是为了保障重要系统设备不停止运转而采取的一种技术措施。当正常运行时,一个部件投入运行,而冗余配置的部件处于热备用状态;当该部件发生故障时,冗余配置的部件自动接入并承担故障部件的工作,由此可减少系统的故障时间。

双秤架技术与冗余技术有类似之处,即双秤架技术是一种冗余技术,他对秤架部件作了双重化配置,一个部件 (秤架) 损坏,另一个部件还可以使用,因此也可以减少系统的故障时间,保证系统的正常运行;但他又与一般的冗余技术有所不同,即当正常运行时,两个部件 (即两台秤架) 都同时投入运行,互相监视,以便及时发现可能出现的故障。

但遗憾的是,上世纪八十年代初的双秤架技术没有得到国内外厂家及用户的重视,在随后的十多年内几乎没有再看到类似的应用。

3 双秤架法的近期应用

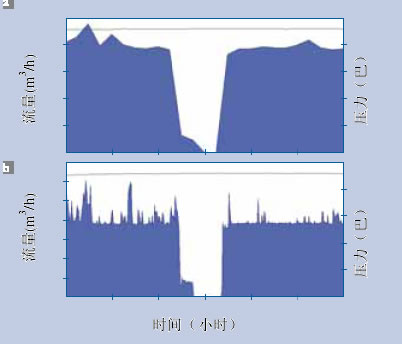

1998 年山西新元自动化仪表有限公司研制出ICS-SXF 系列双秤架电子皮带秤 (如图 2 所示),他由两个秤架 (包括 4 托辊悬浮式秤架、称重传感器)、速度传感器和一台称重显示控制器等组成,两个秤架构成了双秤架电子皮带秤的前后两个称重单元。在称量过程中每个称重单元都把另一个称重单元的测量结果与自己的测量结果进行比较,如果差值没有超过允许的误差,则显示两个称重单元的平均值;如果差值超过了允许的误差,则各自显示其结果,同时发出超差报警信号,如果一个称重单元发生故障,则显示另一个无故障称重单元的数据[2]。

三四年前,铜陵三爱思电子有限公司在高精度的电子皮带秤贸易计量系统中采用了双秤架系统,即两台三托辊悬浮式秤架 (如图 3 所示),从而可以随时比对两台秤架之间的计量数据,一旦计量数据差值超过预先规定的值并得到确认的话,就需要停止计量并对秤架系统进行检查。检查计量差值时,由于两台秤中间间隔 5 组托辊,如物料从秤架 1 移动到秤架 2 对应部位的运行时间为 t(s),那么实际比较时秤架 2 的目前信号是与 t 时间前秤架 1 的信号比较。三爱思公司贸易计量系统双秤架电子皮带秤的计量精度是 0.25%,而能够达到这一精度指标的重要措施之一就是双秤架[3]技术。

江苏赛摩集团在给煤机设计时采用了两个单托辊秤架,两个秤架的称重传感器输出信号接入同一台仪表 (如图 4 所示),两台计量秤可以单独运行,也可以合成一台秤进行计量。

运行时,两台计量秤进行实时比对,如两秤称量值偏差过大,二次仪表将自动检测两台秤的称重传感器输出信号,如某个称重传感器输出信号异常,则使用该称重传感器的秤可能有问题,将及时给出报警提示。此时系统将采用称重传感器输出正常的秤作为给煤机称重控制信号源,从而增加了给煤机运行的可靠性[1]。

江苏赛摩集团在物料连续称重的皮带秤上开发了一种双桥称重装置,该装置由连接皮带秤秤架的多组双路信号输出称重传感器模块、两路测速传感器和二次仪表组成,二次仪表与多组双路信号输出称重传感器模块、两路测速传感器相连接,其工作原理如下:双桥皮带秤实际只有一个秤架,但称重传感器可输出两组独立的称重信号,在物料输送过程中,通过二次仪表对两组输出信号分别进行实时在线比对,当其中一组出现异常时,二次仪表会及时判断并显示正常的输送量,系统不需要停机,输送过程也不中断。两路速度信号也进行类似的处理,剔除其中的异常信号并报警,输送过程也不中断[1]。这并不是严格意义上的双秤架,所以对秤架部分引起的故障无法实现故障检测及诊断,它只相当于对称重传感器模块、测速传感器作了部分冗余。

4 双秤架与皮带秤的在线自诊断

皮带秤主要由秤架、称重传感器、测速传感器、二次仪表及电气线路组成,皮带秤的在线自诊断内容应该包括以上 5 个部分。

一部分诊断内容,如秤架部分主要是机械部件,目前还难以直接进行自诊断;其余部分涉及电气部分,似乎可以设法进行自诊断,如概述部分的相关接线的开路、短路诊断,称重传感器诊断,而二次仪表的诊断是很多智能仪表原来就开发的功能。

因此,皮带秤的在线自诊断要做到全面诊断,必须包括对机械部件秤架的诊断。当然,通过对称重传感器输出 mV 信号的监测,例如 mV 信号过大或过小可以诊断秤架卡死、严重超载等极限“硬”故障,而对一般仅仅是测量精度稍稍降低、秤架积灰等“软”故障则无能为力。

而双秤架的使用为皮带秤全面在线自诊断创造了条件,因为它比较的是每个秤架所代表的计量系统最终数据,而这个数据是综合反映了秤架、称重传感器、位移传感器、二次仪表及电气线路这五部分的状况,这五个部分不论哪个环节出现一点问题,都会在计量系统最终数据上有所反应。也就是说,一旦两台秤计量数据差值超过预先规定的值并得到确认的话,至少两台秤中的一台存在故障,因为预先规定的值通常比较小 (如0.25%、0.5%或 1.0%),所以故障存续的时间应该很短,即故障刚出现,或者说,故障的苗头刚出现,我们就可以判断出来。

由于皮带秤的大多数故障,例如计量不准、称重传感器性能变差等一时难以察觉,往往要经过一段较长时间因计量数据出入太大或重新校准时才能发现,但为时已晚,错误已经存在一段时间,损失已经造成。而双秤架的使用可以说是对皮带秤早期出现的微小故障进行诊断,从而可及时发现,尽量减少因故障造成的损失。

在故障检测技术中包括故障发现、故障定位、故障隔离和故障报警。双秤架的使用目前还只能做到故障发现,如果和其他诊断手段相结合,可以进一步实现部分故障定位,与前所述,通常在其他可以用电气方式诊断的故障内容被否定之后,就可以判断故障部位在秤架。

5 结束语

过程仪器仪表的故障检测及故障自诊断技术已经引起常规工业自动化仪器仪表的高度重视,有的智能仪器仪表还推出了预测维护技术。与之科 技 应 用 Science & Technology Application9相比,电子衡器产品在这方面的发展还比较滞后,类似双秤架技术这类初步具有一些故障检测及故障自诊断功能的电子衡器产品还需要我们深入研究,以便进一步完善这些功能。在很多企业新开发的产品中,也应将故障检测及故障自诊断技术列入开发内容。