1 引言

目前对于机器人嗅觉问题的研究工作中,主要采用了三种方法来实现机器人嗅觉功能:一是在机器人上安装单个或多个气体传感器,再配置相应处理电路来实现嗅觉功能。研究者大都采用这种方法,如Ishida H 的气体/气味烟羽跟踪机器人;二是研究者自行研制简易的嗅觉装置,例如Lilienthal A等研制的用于移动检查机器人的立体电子鼻,Kuwana使用活的蚕蛾触角配上电极构造了两种能感知信息素的机器人嗅觉传感器;三是采用商业的电子鼻产品,如A Loutfi用机器人进行的气味识别研究。这些现有技术中,气体传感器的性能易受安装位置的影响,而气体传感器的安装位置恰恰与所采用机器人的特定结构相关,不宜变化,并且现有的嗅觉系统功能单一,稳定性差,不具有通用性。针对现有技术的不足,本文设计了一种新的机器人仿生嗅觉系统,该嗅觉系统集成度高,功能多,并具有简便的机械接口和通讯接口,可加载到各种类型的机器人上实现其嗅觉功能。使用了4 个针对特定气体检测的电化学气体传感器和1 个检测可挥发性气体的光电离气体传感器,故可同时检测5种有毒有害气体。

2 系统概述

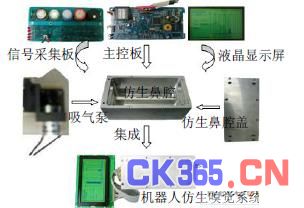

该嗅觉系统包括:腔体及封装在其内的仿生鼻腔、吸气系统和集成电路板。集成电路板分为信号采集板及主控板。信号采集板的信号调理模块负责气体信号、温湿度信号的采集、滤波及放大,然后把调理好的信号传送给主控板,气体传感器阵列通过插槽连接在该板上。主控板上集成了MCU 处理器单元、电源模块、显示模块、吸气泵控制模块及通讯模块。整个系统的组成如图1 所示。

图1 机器人仿生嗅觉系统

3 结构设计

3.1 仿生鼻腔及吸气系统设计

为了结构的紧凑性及加工方便,仿生鼻腔采用简易的仿人鼻腔结构,如图1 中所示。腔体内部分成了两部分,一半腔体是气流经过的“鼻腔”,一侧留有进气口,如人的鼻前孔,与外界相通,是环境气体进入“鼻腔”的通道,另一侧设计了 “鼻腔”的出气口,如人的鼻后孔,与吸气系统的吸气管相通,使吸入到“鼻腔”的气体经吸气系统的排气管排到外壳体外。吸气系统如人肺一样能把气体吸入鼻腔内,由微型吸气泵、吸气管及排气管构成,安装在另一半腔体的适当位置。与只依靠气体扩散作用使气体与气体传感器接触相比,吸气系统能够使两者的接触更快速、更充分。这样,“鼻腔”的进气口可外接软体或硬体导气管,使工作环境中的气体与气体传感器的接触不受整个系统安装位置的影响,所以可根据机器人的实际结构,选择合适的安装位置。另外,可使用密封垫来增强“鼻腔”的气密性,令气流能够在“鼻腔”内快速而集中的流向气体传感器探头上的入气孔。整个腔体的外形为长方体,外壁上留有电源接口、通讯接口及液晶显示器接口。通过腔体盖上的安装孔,能够方便的使用螺钉或螺栓把该嗅觉系统连接到机器人上。

3.2 气体传感器的选择

机器人嗅觉研究中使用的嗅觉传感器总体分两类,即化学传感器和生物传感器。以往的机器人嗅觉研究中,研究者大都采用价格低廉,灵敏度高的金属氧化物气体传感器,但此种传感器存在对气体选择性差、恢复时间长的缺点,满足不了机器人对实时性的要求。电化学气体传感器只对特定的气体响应,对被测气体具有良好的选择性及线性输出,因而在同时测量多种气体时可省去模式识别算法,大大减少嗅觉系统的运算量,提高了准确率和检测效率,满足机器人对实时性的要求。这种传感器与特定气体发生电化学反应而产生电子转移,根据电子转移产生的电流大小,可以检测出被测气体的浓度,精度可达1ppm,且响应时间也很短。光电离气体传感器利用紫外光电离气体分子,测量头将此时测量到的紫外光辐射能转化为气体浓度,从而用于探测易挥发有机化合物(VOC)。这种气体传感器具有灵敏度高,响应快,无中毒现象等优点。故该嗅觉系统中选用了4 个英国城市技术公司生产的4 系列圆柱形电化学气体传感器,分别对CO、SO2 及H2S 三种有毒气体和O2 种发生响应。选用了美国baseline 公司生产的光电离气体传感器,可检测多种易挥发有机化合物,各传感器检测范围如表1 所示。通过更换检测不同气体的气体传感器,则轻易地实现检测气体种类的变化,从而扩展机器人嗅觉系统的应用范围。

4 系统设计

4.1 硬件电路设计

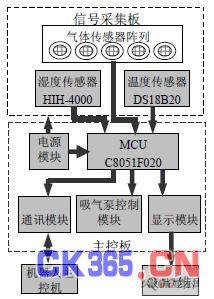

为了减小嗅觉系统的结构尺寸及考虑抗干扰等问题,把电路集成到了两块电路板上,即信号采集板及主控板。信号采集板进行气体信号及环境温湿度的采集、滤波及放大等工作。主控板具有电源模块、通讯模块、吸气泵控制模块及MCU 处理器单元等功能模块,完成数据的转换,传输、显示等工作。整个电路的框图如图2 所示。

图 2 硬件电路框图

系统采用C8051F020 芯片作为微处理器, C8051F020 单片机是完全集成的混合信号系统级芯片,具有与8051 兼容的高速CIP-51 内核,片内集成了数据采集和控制系统中常用的模拟、数字外设及其它功能部件[5]。气体信号经信号采集板进行滤波、放大,调整到0 到3.3V 范围内输入给C8051F单片机的12 位模数转换器ADC0,选择单片机的AIN0.0-AIN0.3 和P3.0 口分别作为5 个气体传感器信号的模拟输入通道,选用0P77 作为电压放大器件。温度测量模块中采用DS18B20 温度传感器,输出的数字信号经P3.7 口进入单片机。湿度传感器为Honeywell 公司的HIH-4000 型湿度传感器,具有低功耗,高精度的特点。通讯模块中使用MAX232 芯片实现与机器人主控机的RS232 串口通信,把气体浓度数据实时的传输给机器人主控机。系统的供电电压为12V,通过电源模块,转换成各器件所需的输入电压。另外,MCU 单元与GXM12864 LCD 显示模块相连,可以实时显示所测数据,便于调试或作为便携式气体检测装置。

4.2 软件设计

仿生嗅觉系统的软件设计包括单片机软件设计和机器人主控机上的应用软件设计。单片机软件设计主要包括传感器数据采集处理、串口通讯、数据显示等部分。系统初始化后,单片机通过配置AMX0SL 寄存器轮流选择每个气体传感器信号进入ADC0 转换,得到气体浓度测量数据。然后单片机根据测得的环境温度及各个气体传感器受温度影响的特性,对气体浓度测量数据进行补偿计算,得到准确的气体浓度数据。最后将这些数据经串口传输给机器人的主控机,也可同时输出到液晶显示模块实时显示。另外在Visual C++6.0 环境下设计了运行在机器人主控机上的软件系统,采用多线程技术实现串口数据的读取及实时气体浓度曲线的绘制。构建了基于ADO 技术和ACCESS 的数据库,可在需要时对采集的数据进行存储,并通过DataGrid 控件显示历史数据。数据的存储功能则便于离线后对所测数据进行分析与管理。

5 试验

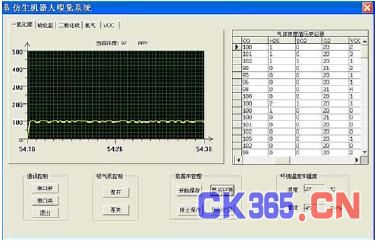

为了使系统对目标气体的检测更为准确,分别针对所检测5 种气体对系统进行标定。所谓的标定是指使用已知浓度的标准气对系统的响应进行校准。可选择气体传感器测量范围内的零点和最大浓度点进行标定。标定零点时均使用清洁的空气。以标定CO 气体传感器为例,说明标定过程。整个标定过程在一个透明的密闭气室中进行,气室有操作口、进气通道和通向室外的通风管,操作人员可通过操作口把手伸入到气室内进行操作。先开启系统20 分钟,使传感器达到稳定状态,然后对着嗅觉系统的进气口处吹入洁净的空气,持续3 分钟,这时由于各种干扰的影响,系统显示的气体浓度并不为零,通过调节电路中的相关电位器使CO 气体的浓度值为零,则零点标定完毕。接下来用500ppm 的CO 标气标定另一个浓度点。标定完毕后,用100ppm 的CO 标气对系统进行测试,结果如图3 所示。使用同样的方法,依次对其它4 种气体的浓度点进行标定、测试。结果表明,系统对所测气体的误差均在±5ppm 之间,能够满足实现机器人嗅觉功能的需要。

图 3 系统对100ppm CO 气体的响应结果

6 结论

该机器人仿生嗅觉系统使用电化学和光电离气体传感器,能够同时检测5 种有毒气体,且可根据需要方便的变换检测不同气体的气体传感器,从而扩展了机器人嗅觉系统的应用范围。具有简便的机械接口和通讯接口,可作为标准化组件组装到各种机器人本体上(如移动机器人、仿人形机器人及仿生机器人等),帮助其完成与有毒有害气体相关的危险性工作,为实现机器人模块化设计奠定了一定基础。对机器人系统的主控机而言,它只是接收检测信息的最终结果,故节省了主控机的资源,有助于提高机器人的工作效率。也可作为便携式嗅觉装置独立使用,可直接从液晶显示屏上读取检测信息。在后续工作中,该系统的使用,将为课题组关于机器人搜寻危险气体泄漏源的研究工作带来帮助。