前言

在国家优化产品结构、提高产品质量的指导方针下,马钢进行了一系列重大产业结构调整。2001年3月投产的马钢第一炼钢厂1#转炉是国家三期环保项目。这座95吨转炉无论在工艺水平,还是技术水平在国内都是较为先进的。

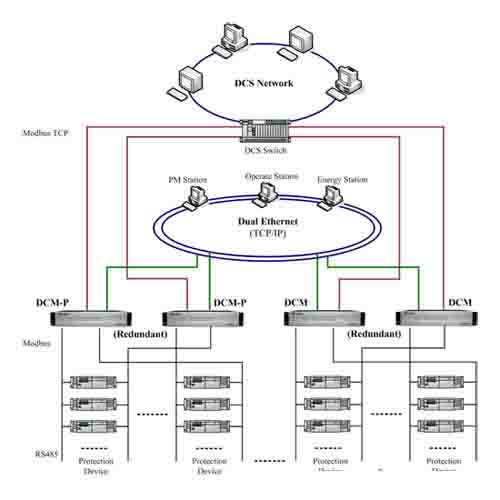

整个转炉自动化系统由基础自动化、过程自动化组成。基础自动化用工业以太网、现场总线实现资源共享,完成全厂仪、电控基础自动化;过程自动化采用客户机结构,实现炼钢静态模型计算机物料跟踪和生产高度自动控制。基础自动化系统采用的是GE Fanuc公司CIMPLICITY、PLC以及交直流传动装置。

系统结构

马钢第一炼钢厂1#转炉的设计思想是最大程度的利用网络、计算机技术;最大程度的简化生产操作;实现三电一体,取消仪表盘;实现自动化炼钢;建立冶炼的静态模型,实现加料、吹炼的最优化炼钢;实现状态自诊断。

自动化系统的软、硬件采用GE Fanuc公司的90-30 PLC 5台、40多个远程站;40多台AV/DV300传动装置(DV300用于氧枪/倾动系统);8套CIMPLICITY操作站软件。这5台PLC分别控制转炉本体、熔剂加料及一次除尘、吹氩站、上料及汽化、煤气回收。这些子系统的操作都可在独立的HMI上完成,并且主操作室中的HMI具有互备功能。

解决方案

——氧枪的控制

氧枪的自动控制是一种全新的控制,可以实现钢水的一次高命中率,有利于对整体的炼钢水平的提高。氧枪的自动控制关键在于氧枪的自动定位。马钢的1#转炉系统根据工艺的设定来完成炼钢的自动吹炼、氧枪的自动定位。

马钢第一炼钢厂1#转炉氧枪转动装置是采用GE Fanuc DV300全数字直流传动,通过Profibus现场总线实现数据的交换。其位置控制是一个闭环控制。在实际应用中通过调整氧枪的抱闸、氧枪DV300传动装置的特性参数(如:起/制动电流曲线)可以得到很好的定位性能。在1#转炉中氧枪自动定位精度为±3cm。

——倾动的控制

马钢1#转炉是按四点全悬挂、全正力矩设计。这种设计最大限度地发挥了设备的潜力、其性能价格比高。但这种设计须对四台倾动装置进行负荷平衡,而负荷平衡又是自动化控制中的一个难点。

实际应用中,在DV300 传动装置中加入了一块通讯卡(DGF)。PLC的倾动给定信号通过Profibus现场总线同时给到四台DV300。每台DV300将自身装置的状态信号(如:装置的故障信号、速度调节器的输出信号等)通过DGF发往下游装置。同时将装置的工作状态通过Profibus现场总线送入PLC,由PLC决定转炉倾动电机的工作曲线。

——系统自诊断

转炉炼钢是一个多系统、多设备、多阶段的复杂操作的统一,而且各系统的操作又存在一定独立性。在马钢第一炼钢厂1#95吨转炉自动化系统中,采用了自动化系统的自诊断,使原先比较难的操作变成了容易的操作。自诊断不仅包括设备故障,还包括生产的状态、工况、条件。

实际应用中的自诊断包括二部分,一是利用CIMPLICITY所具有的故障报警功能完成系统的故障动画、故障登录、故障打印等功能。二是利用PLC和操作站强大的软件功能实现系统状态自诊断,完成对系统的状态、工况、条件的判断。

结束语

马钢平改转2000年3月18日投产,并在月内实现全自动生产并且达到设计能力。系统投入生产一年以来,自动化系统稳定,已顺利炼钢近8000炉。自动化系统和网络的设计及新的控制理念在马钢平改转中得到了充分的应用,同时为马钢增利上亿元。采用技术先进的控制系统,经实践证明取得了良好的应用效果。该系统具有通用性,可以在转炉炼钢上推广应用,继马钢1#95吨转炉项目以后,2#,3#炉又在去年和今年分别得到了成功的改造。