火炬污水处理厂位于中山市火炬开发区大环村、小引涌旁边,占地48亩,设计处理规模5万吨/天,工程的服务范围包括张家边旧城区、张家边南片区、大环、陵岗、大岭、江尾头、西桠、宫花及博爱高新区,规划纳污面积约20平方公里,服务人口约20万。

一、工艺流程

火炬污水厂采用“微曝氧化沟”工艺,其核心就是氧化沟型式的“厌氧池+缺氧池+好氧池”有机一体化构筑物。

微曝氧化沟工艺是在氧化沟的基础上,引入微孔曝气,同时曝气设施在布置上做了改进,从而使总氧转移量增大,有效地解决了提高氧利用率并降低能耗的问题。在氧化沟的推流方式上,采用潜水推进器,由叶轮产生的水流推动直接作用到水中,被推动的水流由下层向上层传递,降低能耗。

二、控制系统介绍

1、硬件构成

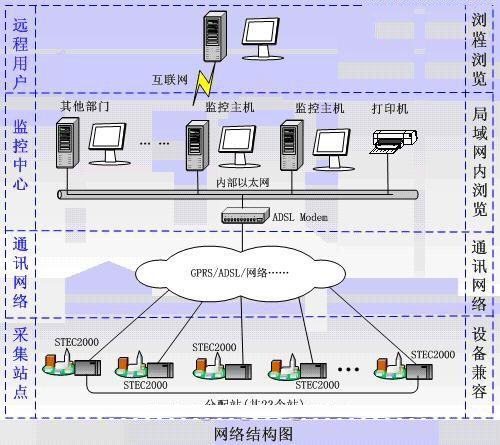

根据总体自控要求和工艺特点及平面布置,就近采集和单元控制为划分区域的原则,中山火炬污水处理厂采用计算机+PLC方式构成的分布式控制系统(DCS系统),设1个中央控制室,4个监控主站。监控主站是由预处理站(PLC02)、生化处理站(PLC01)、鼓风机站(PLC03)和脱水机站组成。PLC站采用西门子S7-300和S7-200系列控制器,通过以太网通讯模块(CP 434-1或 CP 243-1)直接接入以太网络,成为以太网络通讯节点。过程监控站由两台DELL计算机(HIS01和HIS02)、两台打印机和一台投影仪组成,设在中控室内。系统网络由工业以太网和PROFIBUS-DP、PROFIBUS-PA现场总线组成。工业以太网采用的是环型拓扑结构,通讯介质为多模光纤,具有抗干扰,带宽高的特点。现场总线采用总线拓扑结构,链接各PLC远程分站。

预处理站PLC控制器为CPU 315-2 DP,通过PROFIBUS-DP总线链接11个远程分站,各分站分别为:粗隔栅控制单元、粗隔栅液位差仪表、提升泵井1#液位计和2#液位计、1#提升泵西门子变频器和2#提升泵西门子变频器、细隔栅控制单元、细隔栅液位差仪表、进水PH计、沉砂器控制单元以及由鼓风机压力表、进水流量计和回流流量计组成的一个远程分站。鼓风机压力表、进水流量计和回流流量计使用PROFIBUS-PA通讯方式,通过远程分站模块IM153-2和偶合器FDC157-0接入PROFIBUS DP总线。

生化处理站PLC控制器采用CPU 315-2 DP,由于该系统挂接仪表较多,所以在主站上增加了PROFIBUS-DP总线模块CP342-5,形成两支PROFIBUS-DP总线,分别挂接各个远程分站,PROFIBUS(1)挂接的分站有:两台用于控制1#和2#回流泵的变频器、回流泵井液位计、吸刮泥机控制单元XM301、由远程分站模块IM153-2和偶合器FDC157-0链接的3台回流泵和2台剩余污泥回流泵出口压力计组成的分站、出水COD仪、出水PH表、出水消毒机系统、清水泵控制单元XM401、远程分站模块IM153-2和偶合器IM153链接的两台清水泵出口压力计组成的分站、由远程分站模块EM200和偶合器FDC157-0链接的2台清水泵出口压力计和出水流量计组成的分站以及鼓风机总出口压力表组成的分站。PROFIBUS(2)总线挂接的分站主要是氧化沟上面的在线监测仪:1#ORP仪、2#ORP仪、1#缺氧池溶氧表、2#缺氧池溶氧表、1#好氧池MLSS表、2#耗氧池MLSS表、1#好氧池溶氧表和2#好氧池溶氧表。

鼓风机单元主站PLC也采用CPU 315-2 DP,其PROFIBUS总线链接着控制3台ABS磁悬浮鼓风机的伟肯变频器,主要控制各风机的启动停止,风机风量的给定,以及监测各运行参数。

脱水机站采用CPU 226控制器,通过以太模块CP 243-1接入以太环网,监控脱水机系统工作。

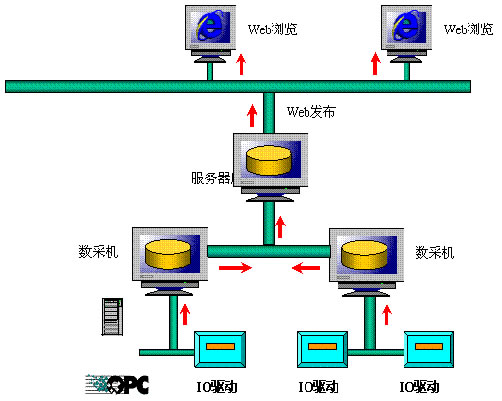

控制系统配置图如下:

2. 系统软件

控制系统软件为两部分。

(1)监控组态软件。

监控组态软件为IFIX4.0,具有实时数据趋势和实时图表、历史数据趋势、模拟画面、报警管理、数据库巡航等功能,监控软件采用汉化界面,设计有工艺流程图、各工艺单元流程图、趋势图、报表、报警、各种电量参数图、各种设备的操作、报警操作记录查询和参数设定画面。操作员通过菜单命令或鼠标点击,可浏览所有工艺过程画面,显示当前状态并按顺序记录、输出;能完成各类数据的记录、存盘、报警,处理打印各种生产报表、曲线图和站图表(显示出泵/阀的状态,提供最重要的检测值和报警),以及对各阶段的反应时间和设定值的调整等。同时,全厂所有可操作设备均可由操作员在工作站上通过鼠标和权限进行遥控操作,完成生产指挥调度过程。

由于污水处理厂自控系统需经过长期运行,获得经验数据,然后重新调整控制系统,所以各种可能需要调整的参数均可在上位机进行设定,如提升泵、回流污泥泵、剩余污泥泵的工作频率,粗细隔栅的运行周期等。这样,操作人员可随时根据现场情况调整控制参数,优化工艺运行效果。

(2)编程工具软件。

PLC编程工具为SIMATIC Step7,该软件可在Windows操作系统上运行,多种编程语言可供使用。可对I/O设备进行组态和参数化,能对任何连接到控制总线的节点进行测试和启动,可在线修改系统中任一点的用户程序。并包括先进的系统诊断能力、过程诊断工具和远程维护等。

3、控制方案介绍

整个系统采用4种控制模式即现场手动操作、现场自动运行、PLC 远程遥控手动操作、PLC 远程自动操作4种方式。

3.1预处理站

3.1.1 粗隔栅单元

粗隔栅前后装有水位计,PLC根据水位计检测到的水位差值和运行时间周期设定,自动控制隔栅清污机的工作。开启条件:栅前栅后的水位差值超过粗隔栅启动水位差设定值或时间到达预定运行设置值。停止条件:水位差值再次降到粗隔栅停止水位差设定值,粗隔栅完成预设的运行时间且限位开关检测到停机位置;或定时开启的情况下,完成了运行的时间。目前我厂基本上是采用现场自动运行方式按时间周期控制粗隔栅的工作。

3.1.2 提升泵单元

提升泵房装有3台潜水式提升泵,其中两台采用变频控制,一台采用软启动控制。目前自动控制程序是采用水位的高低控制水泵的启动和停止。根据预先设定好的水泵控制顺序,当水位升高到预定水位值时,自动控制水泵按照预先编制的程序依次逐台启动;当水位减低到预定水位值,则按预先编制的程序依次逐台关闭。当水位降到设定下限水位时,干运转保护起动,自动控制水泵全部停止运行,以保证水泵安全。

由于我厂管网进水受潮位影响较大,提升泵集水井水位波动大,而且工艺上对氧化沟进水流量要求尽可能稳定,保证污水处理量,这样目前提升泵的控制方案是不能满足的,因此采用了远程手动控制方式。

3.1.3 细隔栅单元

细隔栅自动控制原理同粗隔栅一样,也采用时间周期和水位差控制。考虑到栅渣容易缠绕在耙齿上不容易掉落,细隔栅机每次运行,运转5次,每转完一周,反转大概60度。螺旋输送机则按时间控制运行,待机时间结束开始运行,运行时间结束停止运行。

3.1.4 沉砂池单元

旋流沉砂器连续工作。

两台抽砂鼓风机根据时间控制,当一台鼓风机运行时,砂水分离器跟着运转,鼓风机停止时,砂水分离器也停止。两台鼓风机不同时工作,而是先运行1#鼓风机,1#鼓风机停止5分钟后,2#鼓风机再运行。当2#鼓风机运行结束。则进入待机时间。待机时间结束,进行下一轮工作。

3.2 生化处理站

3.2.1 氧化沟单元

氧化沟设有8台推流器,推流器是连续工作的,所以控制仅需要手动控制方式。

厌氧段设有ORP仪各一台,缺氧段设溶氧仪各一台,好氧段各设有溶氧仪和污泥浓度仪两台。它们通过PROFIBUS总线将检测到的数据传送到其主站。

3.2.2 污泥回流泵

回流泵房里装有3台污泥回流泵,其中1#、2#污泥回流泵是变频控制,3#污泥回流泵是软启动控制。在自动控制上,3台污泥回流泵在预先设置好优先顺序的情况下,根据预设定的污泥回流比,启动优先级别最高的污泥回流泵,如果单台泵不能满足流量要求,则启动下一级别的泵,同时如果某台正在运行的泵出现故障,则检测下一级别的水泵是否运行,如果处于待机状态,则判断该泵为备用泵,否则继续检查下一级别的泵,如果检测不到备用泵,则无法启用备用方案。污泥回流泵井水位计检测水位高低,保护污泥回流泵,避免其干运转。目前污泥回流泵仅采用远程手动控制。

3.2.3 二沉池单元

吸刮泥机连续工作,其转速由减速机控制,就地设有过力矩保护装置。

3.2.4 出水单元

我厂出水消毒采用的是紫外线消毒,目前采用的是远程手动控制各组紫外线灯管的开关。可以考虑采用自动控制方式,并采用出水流量值和消毒机温度进行联锁控制。出水池设有两台清水泵,主要是供应脱水机房用水,但脱水机目前并不是有中控室操作