一.背景

目前国内的工业热处理炉制造厂家在工业热处理炉的电气控制上大多还是停留在采用过去比较陈旧的控制方式,在配置上如:交流接触器+温度控制表+有纸式记录仪+开关按钮,这样的控制方式自动化程度低、控制精度低、生产过程的监控少、工业热处理炉本身的档次低。

近年随着电气控制技术的发展,人机界面的功能、可靠性和性价比不断提高,在工业控制的各个环节的应用都得到了很大的发展。开发采用由数字通讯控制仪表+人机界面触摸屏数字无纸记录仪的热处理炉自动控制系统,使工业热处理炉的控制技术更具有飞跃的提高。

二.AI-2057/2080人机界面触摸屏数字无纸记录仪概述

AI-2057/2080人机界面触摸屏数字无纸记录仪是由高性能:HMI触摸屏采用RISC CPU、32M大容量内存,每通道数据刷新时间50毫秒;组态软件构成的新颖人机界面产品。该产品适用于工业现场环境,安全可靠,可以广泛应用于生产过程设备的操作和数据显示,与传统人机界面相比具有信息处理、存储和网络功能的特点。

系统已预置了控制界面,即买即用:同时定购下位机,产品出厂前将在工厂已测试好,连接RS485通讯线即可使用;

应用灵活:采用上位机+下位机的结构,下位机为AI系列仪表,输入及输出规格极为丰富,可任选单路或多路显示报警仪、智能调节器、手操器、流量积算仪或开关量输入输出模块;系统若发生变化,亦可随时变更、增加或减少记录通道;每台记录仪可选择2、4、6、8、12、16、18、22、32通道类型软件;自由编辑选择AI通道硬件型号;可写入设备位号如:【TIC-101】; 设有屏保功能防止误操作,操作使用15分钟后重新输入密码【111】。

AI-2057/2080人机界面触摸屏数字无纸记录仪采用上位机(AI触摸屏)与下位机(AI系列仪表),按地址排列统一管理,AI系列显示控制仪表相互独立运行、互不干扰、通电就能显示操作;每台记录仪可选择2、4、6、8、12、16、18、22、32通道类型软件;在流程图中已预制8个控制按钮,连接AI-3013D5开关量模块8路继电器输出接点控制电机起停;在流程图中已预制8个输入接点,连接AI-3011D5开关量模块8个输入干接点显示电机设备运行状态;16通道以下的无纸记录仪可再连接AI-808H温压补偿流量表4台;(软件已定制好)。触摸屏COM1通讯口采用通讯线【超5类屏蔽双绞线】2根线来连接AI仪表的通讯口A/B端,中间不能用其他的线来连接;通讯距离大于1.2Km;安装电源直流24VDC,电源线+、-两根线、要求接地线。

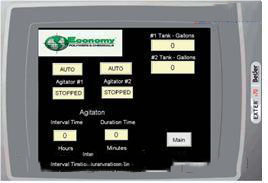

AI-2057/2080人机界面触摸屏数字无纸记录仪与AI模拟量控制模块共同组成温度、压力、流量批量控制系统,进行处理温度的设定显示和手动输出控制;在触摸屏上控制开关按钮,在AI-2057/2080人机界面触摸屏数字无纸记录仪的触摸屏上就可以进行不同的控制操作。上电显示AI-2057/2080人机界面触摸屏数字无纸记录仪开机封面。在自检完毕后,应用软件进入数据画面,触摸【开始】、【出现菜单栏】选【仪表设置】按地址号、选仪表主机型号如:【AI808P】、写入通道名称:如【TIC-101】、选计量单位:如【℃】等;最后按【确认】进入数据画面开始记录数据;并显示各个通道的测量值。

采用由AI-2057/2080人机界面触摸屏数字无纸记录仪组成的自动控制系统,还有以下比普通控制系统无可比拟的优点:1.热处理炉的各个运行状态都可以在AI-2057/2080人机界面触摸屏数字无纸记录仪的彩色显示屏上进行动态模拟;2.可以利用AI-2057/2080人机界面触摸屏无纸记录仪的组态软件的配方功能进行工艺控制参数的设置、选择和监控;3.具有网口的AI-2057/2080人机界面触摸屏数字无纸记录仪可以通过网线连接到工厂的计算机系统,AI-2057/2080人机界面触摸屏数字无纸记录仪具有数据穿透功能,采用RS485通讯总线配备AIV9.0监控软件来实现生产过程数据的远程集中监控。

三.热处理炉自动控制系统优点

采用由AI-2057/2080人机界面触摸屏数字无纸记录仪人机界面组成的自动控制系统,可以取代温度记录仪,利用AI-2057/2080人机界面触摸屏数字无纸记录仪。选配储存卡槽采用外插拔标配1G的电子硬盘,可扩展CF卡1~4G存储记录空间;数据保存按先进先出的原则,转存数据点立即保存;数据的长时间无纸化记录,而且记录通道可以比记录仪多得多;数据通过读卡器在PC上直接打开,串口备份至计算机上,用Excel电子表格打开CSV格式的数据文件;无存储功能时可作终端显示操作屏使用,主机内存可记录大约1小时的数据及报警参数,保存15条升降温程序配方在中。

四.热处理炉自动控制系统

该热处理炉控制系统的各部分组成及功能如下:

1. 人机界面:AI-2057/2080人机界面触摸屏数字无纸记录仪,单色或真彩,带触摸屏操作功能,用于所有的手动/自动操作、动态模拟监控、数据记录及显示、报警提示及记录、组网等。

2.智能控制采用AI系列仪表用于热处理炉的所有开关量采集和控制、另外加数据采集模块,用于实时温度的模拟量数据采集;加手操器模块,用于调节阀的模拟量输出控制。

3. 外围强电执行部件:如交流接触器、电磁阀、电动执行器、燃烧器等,由AI开关量输出模块来控制,用于热处理炉的风机、炉门、料车、燃烧器等的直接驱动。

4. 控制软件:AI-2057/2080人机界面触摸屏数字无纸记录仪组态软件运行画面实现所有的开关操作、工艺参数设定、炉况动态模拟、温度数据记录及显示、报警等监控功能;由AI-2057/2080人机界面触摸屏数字无纸记录仪的软件控制程序实现热处理炉所有开关信号采集、温度模拟信号采集、手动/自动过程控制及AI仪表的PID控制、报警及互锁保护控制等。

AI-2057/2080人机界面触摸屏数字无纸记录仪24VDC直流电源供电后显示【宇电标记】;触摸【开始】出现菜单栏;选【记录设置】设置数据报表存储要求(看2.11);选【数据】全屏显示各通道;16通道以下有选【流量数据】;选【实时曲线】显示单台曲线,点【PV】实现参数设置、点【A】程序控制、手/自动切换,升降程序配方设置、查看程序曲线、点【MV】手动输出量的设定;选【棒图】、【实时多条PV】、【历史曲线】、选【流程图】触摸按钮控制电机启停(连接AI-3013D5型8点继电器模块);查询数据选【报表】【报警】;点击:【数据画面】【棒图画面】【流程图仪表数据】【实时多曲线画面】【历史多曲线画面】的数据框快捷返回单台仪表的【实时曲线画面】通道。可前页与后页翻页。相同页面按【前页】【后页】【自动/手动】循环自动翻页;

宇电AI系列仪表内部参数详见单本说明书,在触摸屏上点击【PV】值数据框设置部分仪表参数;点击【SV】值给定值数据框设定;点击【MV】值手动输出量数据框设定;

对于808、518P、708P、808P程序参数设置,点击【A】框,进入【手/自动、编程设置控制平台】;图5所示的编程界面:出现【通道一 程序编排设置】;程序编排平台用组别配方来设置程序段【C01】和【T01】表示,以【组1】为例:点击选中【组1】点击组名【C01】下面的数据框输入温度值【250】(注:在温度栏C01输入的数值要放大10倍如25℃输入的数据是【250】放大10倍);点击组名T01下的时间段写入实际时间值分钟如15分钟写入【15】;设置好程序配方选中配方组如:【组1】在菜单条中点击【查看】可看到已编排的曲线图形;点击【返回】;选中编辑好的配方组【组1】点击【下载】操作,已编排的程序就下传给程序仪表;即时可操作【运行】【停止】【暂停】【手动】【自动】【返回】。采用【上传验证】仪表中的程序曲线来检验程序是否下传,程序配方可保存15组程序在触摸屏中。

工艺参数配方选择设置画面在该画面可进行工艺参数设置选择操作。要进行工艺参数选择的操作需要进行操作登陆,只有取得授权的人员才有资格对工艺参数进行修改设置及查看工艺参数的具体数值。程序配方可保存15组程序在触摸屏中。

五.AI-2057/2080人机界面触摸屏数字无纸记录仪的画面组成

该控制系统主要由流程图控制画面组成:

1.主监控画面

a. 上面有时效炉的动态监控图,炉门的开闭状态、料车的进出状态、风机启停状态、火咀燃烧状态等可以在该画面上实时显示。通过画面右上角的火咀燃烧状态百分比显示模拟火咀的实际输出。当火咀没有输出时,火咀模拟喷出的火焰消失。图 5

b. 在动态监控图的炉的上方标注有3个测温点的温度值,其中PV为实时测量温度值,SV为设定温度值。

c. 动态监控图的下方有各种状态的指示灯。

d上面显示了的各个输入点的通断工作状态,方便对电炉炉的各电气开关量进行监控和检修。当该点I/O没有接通时,小圆点显示白色,当该点I/O接通时,小方框显示红色。

开关操作画面:开关操作画面的上半部分有各种状态的指示灯,下半部分有各种操作按钮和选择开;

2.温度曲线画面

分别用两种颜色记录两个参与实际控制的温度表的实时温度PV/给定值SV在垂直轴上所标注数值为温度的量程范围,水平轴上所标注数值为时间轴。

用多曲线的形式来直观的显示实时的4条曲线或在历史多曲线画面显示4条CF卡记录中的历史曲线数据,显示该时间段内相关通道间被测量的变化关系。按通道顺序排列1、2、3、4固定组合在一起的通道组合,对于需要比较关键参数通道可将仪表地址编排在同一组显示趋势曲线,这样就更好的进行比较分析工艺参数的对象变化。点击【数据框】返回【实时画面】通道。点击【S】可选择启用单条或4条曲线显示趋势变化;查询历史数据设置起始时间及时间跨度;设置数据范围使曲线显示在图表中央,不同的数据范围启用单条查询。

3、历史曲线、数据、报警查询:温度履历画面

在该画面上可以查询参与实际控制的历史温度,分别记录通道的温度数据。在垂直轴上所标注数值为温度值,水平轴上所标注数值为时刻值。在查询时可以按时间前移或时间后移 进行前后时间段温度数据的查询,也可以按查询历史曲线后直接输入时间段数据进行查询。报警履历画面记录电炉的相关历史报警内容。

在功能画面右下角 点击【S】查询,触摸屏显示是当前的起始时间,修改查询的起始时间:年/月/日/时/分/秒;修改时间跨度:时/分/秒设置;点击【确认】按钮,系统即刻显示历史曲线、数据报表;报警报表;建议时间跨度尽量短,提高数据查询速度。

4、流量积算仪设置:

在AI无纸记录仪1~16通道,新增加4台流量表AI-808H流量温压补偿的显示累积功能。显示瞬时流量、累积流量、温度、压力。流量仪表设置批量控制,可在触摸屏上控制批量控制流量。

实时流量曲线画面:点【开始】按钮,选择【实时曲线】,通过【前页】,【后页】的切换,即可出现流量的画面。注意的是:在设计过程中我们把流量,温度和压力的画面进行分组显示,所以看到的画面,每次会间隔一个站号,如40—〉42—〉44—〉46站号。

棒图画面:点【开始】按钮,选择【棒图】,通过【前页】,【后页】的切换,即可出现棒图画面。注意的是:在设计过程中我们把流量,温度和压力的画面进行分组显示。

实时多曲线画面:点【开始】按钮,选择【实时多曲线】,通过【前页】,【后页】的切换,即可出现实时多曲线画面。注意的是:在设计过程中我们把流量,温度和压力的画面进行分组显示;

历史多曲线画面:点【开始】按钮,选择【历史多曲线】,通过【前页】,【后页】的切换,即可出现历史多画面。注意的是:在设计过程中我们把流量,温度和压力的画面进行分组显示;

报表画面:点【开始】按钮,选择【报表】,通过【前页】,【后页】的切换,即可出现报表的画面。

5、数据报表存储设置功能:

在数据记录仪中,即可以根据客户的实际需要,设置数据的采样时间,存储间隔以及是否保存记录,是否立即保存数据到CF卡等功能,来满足不同的需求

①采样时间默认为6秒,用户可以设定的范围是:6秒~3600秒;

② 内存转CF卡存储间隔默认为60分钟,用户可以设定的范围是:60分~300分;转存数据按每小时为单位1个数据包;数据保存按先进先出的原则;

③可以设置是否保存的选项,NO----保存数据 YES----不保存数据,这是根据客户的需求来决定是否保存,默认为保存;

④用户需要取走CF卡一定要点击【立即保存】的按钮,要等5分钟以上才能把记录仪内存中存储的数据,全部立即转存储到CF中。数据PV报表和流量数据报表的设置可以分别进行。

六、微型打印机方式:

AI-2057/2080人机界面触摸屏数字无纸记录仪连接微型打印机,在按打印后,会把当前的画面打印出来。

1、历史曲线打印:有2种方式:在屏的历史曲线画面才能实现打印曲线功能!

①左上角的蓝色【Print】:打印设置中所查询到的曲线内容,1条或选4条同时打印;

②右上角的红色【Print】:打印屏上所显示的曲线内容,1条或选4条同时打印;推荐此功能!

③左下角的【S】设置,有关打印机纸张宽度的设置,如果您的打印机的纸张太宽或太窄,可以通过设置【打印纸张宽度比例】这个值来调整,,2057默认100%;2080默认40%

2、历史数据报表打印:有2种方式:【在屏的历史数据画面才能实现打印数据功能!】

①左上角的蓝色【Print】:手动打印屏上所查询到的报表内容,每行5个数据;

②右上角的红色【Print】:手动打印当前刚刚采集到的报表内容,每行5个数据,连续换行;

③右下角的【S】设置,有关打印报表的设置,

④.如果您想自动打印采集到的报表,可以启用【选择是否自动打印】的功能。自动打印必须在报表画面实现!

⑤【自动打印时间间隔】的设定,是设置多长时间后打印机开始自动打印。如果此值设为0,则自动的实时打印报表。在屏的历史数据画面才能实现自动打印数据功能!

七、 PC图形阅读软件

宇电专为AI-2057/2080人机界面触摸屏数字无纸记录仪开发,一个可在个人计算机上运行的工具软件,其作用是用来将HMI屏上加密记录在CF卡上的数据集中管理,便于用户查询数据报表,查看历史曲线,并可以对其进行打印的功能。在计算机【开始】的程序里有【宇电无纸记录仪图形软件】帮助文件。

(1) 查看报表 : 点击【查看报表】按钮,可以显示打开的记录数据与报警记录的文件或是用户从CF卡里查询到的数据,以报表的形式显示出来。

(2) 查看曲线:点击【查看曲线】按钮,可以显示在报表中已查询到的并以报表方式显示出来的数据,以曲线的形式显示出来。上图显示的曲线可分为几个部分的内容:

①曲线图最上面中间部分,显示的是查询的记录名称;

②紧接着是【当前时间】一栏,表示当前游标线所在的位置的某一时间点。

③ 对于游标线的操作,用户可以用鼠标的左键在曲线图上单击,也可以使用键盘的左右“<-”“-〉”键进行操作

④ 紧接着“当前时间”一栏下面的是显示用户所要曲线的名称,颜色,线型等属性。在曲线名称的括弧”( )”里面值表示,当前游标线所在的位置的各条曲线的采样值。

⑤还有一部分就是X轴显示为时间轴,Y轴显示为数值的上下限。

⑥用鼠标左键双击曲线图,也可以弹出曲线设置属性的框。

(3) 曲线设置:点击【曲线设置】按钮,可以根据用户的需要自行的定义曲线显示的属性。

①选择所要绘制的曲线数目,可以自由的选择具体要哪几条数据。

②设置每条曲线的颜色和线型,先用鼠标左键单击选择左边【选择显示的曲线】列表中所显示的曲线,而后在【曲线属性】中选择颜色或线型。

③设置图像显示属性:用户可以自行的选择曲线图像的背景色以及是否显示XY轴网格线(默认是显示)。

(4) 设置曲线所要显示的属性:包括

①起始时间:默认值是报表中所查询到的起始时间

注意:设置起始时间不能早于报表中所查询到最早时间,否则会有提示框弹出。

②结束时间:默认值是报表中所查询到的结束时间

注意:设置结束时间不能晚于报表中所查询到最早时间,否则会有提示框弹出。

③查询间隔:查询的范围是6秒~86400秒(1天)

注意:查询的范围只能在限定的范围内,否则会有提示框弹出。

(5) Y轴坐标设置:默认的设置是【自动设置】,软件会根据查询到的数据值自动的设置Y轴的上限和下限值。建议【自动设置】。如果客户有需要可以自行的设置Y轴的上限和下限值。需要注意的是:Y下限值必须小于上限值,否则会有提示框弹出。以上的设置完成后,按【确定】按钮退出即可。

六.结束语

本文所述由AI-2057/2080人机界面触摸屏数字无纸记录仪组成的自动控制系统已成功地应用于工业热处理炉,在全国各地电炉厂得到广泛应用,使用结果表明:该系统完全满足了用户的使用要求,提高了设备的档次和可靠性,大大地减少了设备检修的劳动强度,方便了生产现场的实际操作和数据记录,彻底改变了以往控制方式不能进行工艺品质监控的弊端,所有的监控数据实现了数据管理,有纸、无纸多可以兼得,受到用户的一致好评。