一、 引言

在造纸行业中,经常需要高精度位置同步控制,特别是切纸机这样的机械,对于位置精度要求极高的情况下,靠普通变频器的速度控制已经难以满足要求,一般只有采用直流或者交流伺服来解决,本文针对这一情况,提出了采用汇川MD320带简易伺服功能变频器,实现高精度位置同步控制在切纸机中的应用方案。

二、 系统组成

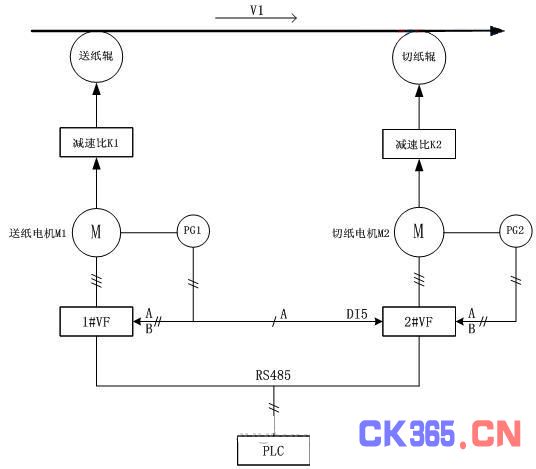

图1采用变频器控制的切纸机系统 图1中只画出了和送纸和切纸相关部分的连接图,放卷控制和传送带控制等无关部分在图中未画出。1#VF采用标准MD320变频器,2# VF采用带简易伺服功能的MD320非标变频器,两台变频器都由PLC通过RS485通信来控制。1#VF变频器采用闭环矢量速度控制模式,速度精度可达0.1%以上,用来控制控制送纸辊的转速。同时送纸电机的A相速度脉冲,通过2# VF变频器高速数字输入口DI5输入,作为同步跟踪控制的脉冲输入源,2# VF采用简易伺服功能控制模式,用来控制切纸辊的转动速度和位置。

三、 带简易伺服功能的MD320非标变频器的突出特点:

1.同步控制:实时调整切纸辊运行频率,使切纸辊旋转的脉冲数与DI5输入的脉冲数相同,实现高精度无差同步控制,并且两路脉冲的比例关系可随意设定(通讯设定:FE-00)即可设定切纸长度;

2.位置控制:在同步控制过程中进行位移控制,若要调节材料的松紧度,通过UP/DOWN端子调节切纸辊,进行前后位移调整;

3.自动转速提升:为防止下刀时挡纸,可自动进行转速提升(FE-02设为4),自动转速提升是通过检测送纸速度,然后通过切纸辊直径(FE-04)和切纸辊减速比(FE-05)自动计算的频率,使切纸辊的线速度在下刀瞬间与材料线速度相一致,转速提升后对累计的脉冲误差进行快速调整。

4.步进控制功能:可以设定步进脉冲数,用步进给定端子设定位移量,每步的步进量由FE-09设定,用步进控制端子实现定长控制。 四、工作原理框图

五、 原理分析

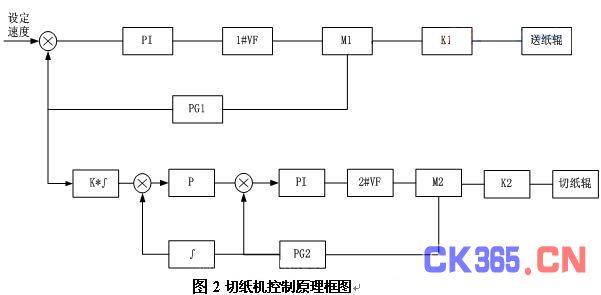

1#VF变频器工作于闭环矢量控制模式,K1为送纸机械减速比;2#VF变频器工作于伺服控制模式,其中K通过上位机进行通讯设定,由切纸长度L唯一确定,K2为切纸机械减速比。闭环矢量控制的速度、电流控制双闭环原理框图在图中未画出。

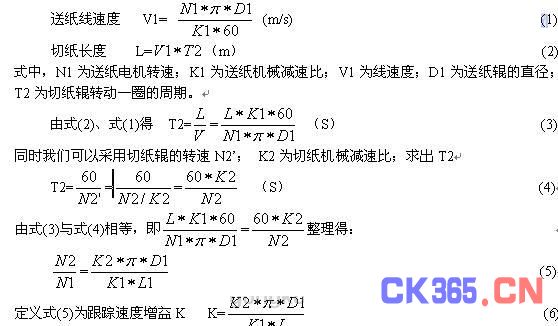

K的推导计算如下:

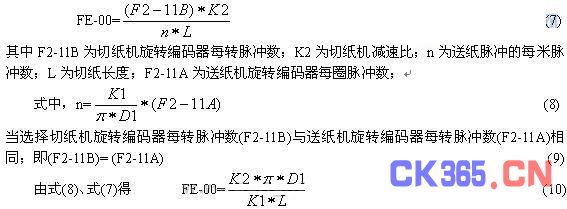

在变频器MD320简易伺服非标功能说明中的(FE-00)定义为脉冲比例设定;(FE-00)脉冲比例设定是指从DI5输入的指令脉冲与切纸机变频器所带电机的编码器脉冲的比例,也就是当DI5输入一个脉冲需要切纸机电机转过几个脉冲。

用于切纸机,根据切纸长度计算脉冲比例方法如下:

比较 式(10)与式(6)完全相等,故(FE-00)脉冲比例设定和跟踪速度增益K,两者是完全相同的,只是表述略有区别。

综上分析:改变不同的纸张长度L,可根据式(10)求出不同的脉冲比例设定(FE-00),只要上位机实时地用通讯设定方式改变(FE-00)设定数值,就可以实时地调整切纸的长度。另外,特别需要注意的一点是,在本文的分析中,隐含了一个前提,那就是切纸辊旋转一周,即完成一次切纸过程。也就是L=

,本文中证明过程省略。 六、 精度分析 1、 跟踪误差

由于2#VF采用简易伺服控制,由于送纸电机的加减速过程一般比较缓慢,加减速时间可达30秒到60秒,甚至更长,因此切纸机位置动态跟踪误差可以做到五个脉冲以内,则整个切纸过程跟踪最大误差

可以控制在式(11)要求的范围内。在稳态过程中,由于MD320闭环矢量的高精度,可以保证稳态跟踪误差小于两个脉冲,跟踪稳态误差只有动态1/4。

(11) 式中,

为误差脉冲数, 为旋转编码器每转脉冲数。可以看出编码器每转脉冲增大,可以减小跟踪误差,但是由于编码器接口速度限制,一般不超过50Hz,选用2000P/R的编码器已经达到了极限。假设D2为400mm,P为2000P/R,K2为14,代入式(11)可以求出最大跟踪误差为0.22mm,稳态跟踪误差为0.08mm。 2、 速度分辨率误差

1#VF变频器频率分辨率为0.01Hz,对应电机转速分辨率为0.3rpm(按照4极电机考虑),经过X8输入对应每分钟脉冲为600个,每秒钟则对应10个。根据(1)的计算,速度分辨率造成的误差将小于0.44mm/S,假设切纸机的最高线速度为2m/S,速度精度将达到万分之二,完全可以满足高速切纸机的要求。实际上,由于在本方案中,2#VF完全跟踪1#VF转速和位置,即使有速度分辨率误差,对切纸精度也无任何影响。 3、 脉冲比例设定(FE-00)的分辨率对精度的影响

假设切纸长度为550~1350mm,最大车速为2000mm/S,送纸辊的直径D1为400mm,送纸机械减速比K1为16,切纸机械减速比K2为14,通过式(10)可以计算出脉冲比例设定(FE-00)的变化范围为0.814~1.998。

脉冲比例设定(FE-00)的设定范围为0.000~30.000,分辨率为0.001,如果采用2000P/R的旋转编码器,电机最大转速为1440rpm,对应最大脉冲频率为48KHz,对应最大分辨误差为24P/S。对应绝对误差根据式(11)计算为0.717mm。需要说明一点的是,此精度只影响设定长度,并不影响切纸长度的一致性。

七、 调试及注意问题

运行调试时,首先必须保证送纸电机和切纸电机处于完全停机状态,然后通过上位机或外部端子,先让切纸电机运行,后再让送纸电机运行,同时给送纸电机设定频率。送纸变频器的加减速时间可设定为30~60S,而切纸变频器的加减速时间,在不过压过流的情况下,可以设定最短的加减速时间,一般小于0.5S,在精度要求较高的场合,需要快速的起制动控制,有必要添加制动电阻或制动单元(18.5KW以上变频器)。送纸电机和切纸电机最好选用变频电机。

由于位置控制对于编码器的抗干扰和可靠性都有较高的要求,必须选用欧姆龙等厂家高可靠性的产品,输出电路形式为集电极开路输出工作电压为12~24VDC,每转脉冲数为2000P/R。*这里要特别注意,上位机软件在更改脉冲比例设定(FE-00)的时候,需要设定为不存储方式,防止常期多次存储造成EEPROM的损坏。

八、 总结

本文提出的方案具有切纸长度、相对精度与工作车速无关的优点,易于实现PLC通讯的分时控制和进行切纸长度的随意调整,可大大降低低速引纸速度,可达额定车速1/50以下,降低了工人引纸的操作难度和强度,缩短低速引纸时间,提高了生产效率。

总之,该系统为双电机系统,适用于即需要严格的速度同步控制,也需要精密的位置控制的系统。可完成诸如高速精确定位,复杂轮廓加工,角度和速度的准确同步(随动跟踪)等各种简单的伺服控制任务,它应用广泛,不仅适用于切纸机,对其它系统如印刷多色套准控制、枕式包装机横切刀定位控制、蜡染机蜡染辊速度同步控制、印花机多色套准控制、精密浇铸起重机、高速横切机、高速定位及曲线切割控制、食品医药流体高速定量灌装等,各种需要高速同步定位控制的场合,本方案有一定的参考价值。