柔性制造是当代汽车生产中一个充满魔力的词汇,数年来,北京奔驰一直追逐着汽车柔性制造的梦想。所谓“柔性制造”是由信息控制系统、物料储运系统和一组数字控制加工设备组成,能灵活、迅速的适应加工对象变换的自动化机械制造系统(FMS)。经过柔性制造的“温柔”助推,汽车市场上各主要汽车生产厂家之间的竞争形态,从成本、价格为主的竞争,转向市场适应能力、新产品推出速度、产品个性化等方面的竞争,而不具有“柔性制造”能力的厂家将与此绝缘。

我们的主人公——北京奔驰-戴姆勒•克莱斯勒汽车有限公司(BBDC)被业界认为是现代化轿车厂制造工艺的一本教科书,BBDC新厂一期工程30万平方米,2006年9月15日投产,具备年产10万辆汽车的生产能力,协同工作生产不同款式的奔驰和克莱斯勒品牌汽车,因此高性能的生产线和装配线是其根本保证。在北京奔驰新厂的设计阶段,工程师们便把柔性化、精益化制造作为战略性措施予以重视,BBDC电气&材料主管高宏君先生说:“为了走好奔驰迈向国产化的第一步,我们在新厂的设计中一直坚持生产线柔性化和控制系统透明化,这就对操作的高度自动化和生产线的安全性依赖非常大。在生产和管理中大量采用大型安全PLC和计算机控制技术,拥有国际先进水平的国内第一条能够生产5种车型的柔性化生产线,涵盖了冲压、焊装、涂装、总装等整车制造环节。”

控制和安全系统合为一体

在BBDC的柔性制造中,两个“融合”是其最大特色,那就是生产安全系统和控制系统的融合,以及全厂控制系统和IT管理系统的信息融合。“BBDC对安全非常重视,”高先生说,“我们不仅要对产品负责,还要对员工负责。BBDC在制定自动化安全控制策略时,基于安全可靠,和成本优先前提,最终选用自动化领域战略合作伙伴西门子公司的安全型PLC作为控制系统主控制器,以此实现安全系统与普通控制系统融合。”

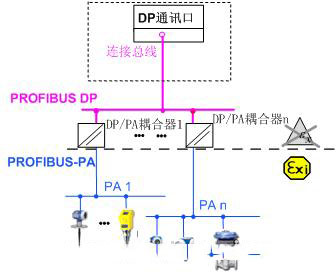

BBDC通过制定和执行统一的电气自动化控制标准,采用西门子的故障安全解决方案,已经建立覆盖整个公司生产车间的安全控制系统,实现了标准化和集成化的安全控制回路。 “使用集成系统,能够大大降低配线需要,从而节省了配线费用以及柜内空间。另一个主要优点是它的通用工程环境,统一的结构大大减少了对工程、培训、操作、维护和备件种类的需求,也相应减少了成本费用。我们看到了全集成自动化概念的明显优势,灵活性更强,接线和所需电缆更短,网络功能更加丰富,PROFIBUS集成以及更短的调试时间等。”

物理与信息双重透明

BBDC项目中,信息透明性方面也堪称典范。网络方面为透明性提供了必要的支持,向上与车间管理监控层设备通过工业以太网连接。向下,通过标准的PROFIBUS/ PROFIsafe现场总线系统和现场传感器和操作设备和驱动设备连接,使得生产信息能够直接提交到BBDC的ERP系统。高先生认同BBDC目前的成功得益于统一的电气控制标准和与战略伙伴西门子的合作,“奔驰的企业文化一向比较稳重,对西门子的选择基于长期的产品应用经验的积累,以及奔驰与西门子全球合作的背景,拥有扎实的基础。”使用西门子全新SIMATIC安全集成概念,BBDC满足了汽车生产车间不同区域的安全等级要求。

在中国汽车产业,原材料价格上涨和人工成本上升等生产端的因素,传递给企业较大的成本压力,但轿车市场的竞争格局又不支持产品的价格提升,柔性制造是许多厂家的唯一出路。另一方面,对于面临全球化的中国汽车企业来说,使自己的生产系统能够进行安全等级评价,增强了企业的综合竞争力,安全总线及其带来的经济利益将倍受关注。与独立的安全网络和独立的安全PLC相比,故障安全系统中使用的安全通信协议PROFIsafe,可将安全设备和标准设备的数据流完全整合在以PROFIBUS为平台的总线系统中,使标准设备和安全设备能同时共用一条通信链路。随着柔性制造技术的加速普及和现场总线技术的进步,故障安全系统必将越来越凸现其重要性,拥有更加广阔的应用天地。BBDC采用西门子安全型控制产品,是汽车行业成功案例的一个缩影,其丰富的行业经验和工艺Know How,成为在市场中独领风骚的竞争优势。