1 引 言

多晶硅是单晶硅生产过程中必不可少的主要原料,随着国内外市场对多晶硅原料的需求快速上涨,多晶硅相关产业的生产效率需要加强。硅芯是还原法生长多晶硅的载体,因此生长硅芯的硅芯炉设备改进势在必行。

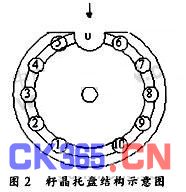

硅芯晶体直径一般为8~10 mm,细而长,一根原料棒可生长6根硅芯棒,为此设计籽晶转盘(如图1),用于放置生成的硅芯和籽晶,图2为籽晶托盘结构示意图。转盘上有5个工位,与拉晶位一共有6个工位。工作时,在拉晶位生长好一根硅芯后,转盘在步进电机的驱动下,转盘的硅芯放置位旋转至拉晶位,卸下硅芯棒,转盘的下一个籽晶工位旋转至拉晶位,抓取籽晶,然后开始下一个硅芯棒的生长,直至生长6根硅芯棒后,开炉取出硅芯棒,完成一炉硅芯的生长过程。这样就省去了每生长一根硅芯晶体后,开炉、抽空、准备的时间。比之前的每炉次只能生长一根硅芯的设备,既提高了生长效率,又提高了设备的利用率。

如图1所示:

·拉晶位,是垂直于籽晶托盘平面的特定轴线,即拉晶钢丝绳所在位置,

·飞机头,拉晶钢丝绳下端所安装置,用来径向固定晶体。

·硅芯放置位,用来放置拉制好的硅芯棒。

·工位,用来放置携带籽晶的卡头。

·与籽晶托盘配合使用的籽晶卡头,是籽晶抓取机构的重要部分。利用籽晶卡头可以实现:当抓取机构在工位碰到托盘时可以拿起携带籽晶的卡头,而在硅芯放置位碰到托盘时可以放下生长好的多晶硅芯。这一部分功能完全依靠机械结构实现。

2 系统结构

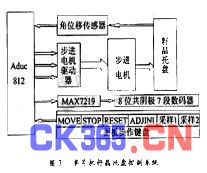

在设备中采用了单片机控制步进电机系统来对籽晶托盘进行定位控制。籽晶托盘控制系统由电源电路、步进电机及其驱动器、托盘、单片机控制部分、角位移传感器等构成。单片机控制部分由工作电源、单片机Aduc812、LED及面板按键接口电路等组成。图3为单片机籽晶托盘控制系统框图。

步进电机作为一种直接将数字脉冲信号转换成固定值机械角位移,并自动产生定位转矩使转轴锁定的机电转换执行装置,具有定位准确,无需反馈,可构成开环系统的优点,但其也存在缺点,不能像直流电机或交流电机那样自动平滑升降速,并且转速不够平稳,步距角较大,特别在低速时,甚至会出现振荡的现象。在设备中我们选用了四通公司的56BYG250D型二相混合式步进电机,该电机自配的驱动器为SH-20403型二相混合式步进电机细分驱动器。采用单片机Aduc812实现对籽晶托盘的旋转定位控制。

Aduc812是全集成的12位数据采集系统,它在单个芯片内含了高性能的自校准多通道ADC(8通道12位高精度)、2个12位DAC以及可编程的8位:MCU(与8051兼容)。Aduc812片内有8kb的闪速/电擦除程序存储器、640B的闪速/电擦除数据存储器以及256b的数据SRAM。另外,MC[J支持的功能包括看门狗定时器、电源监视器以及ADC DMA功能。

托盘控制系统中采用的角位移传感器是一种将角位移量转换为电压信号的电气元件,它与籽晶托盘同轴运动。其两端输出0~10 V的连续电压信号,并经过外部电路输送给单片机ADC通道0~2.5 v的电压信号,经过A/D转换将该信号数字化,为单片机的处理单元提供数字量信号。

3 生长控制

3.1 运动控制

在生产过程中,由于每一炉次可以生成6根晶体,因而需要多次往复运动,如何控制步进电机准确寻找工位,在进行抓取籽晶、放置硅芯或者生长硅芯的过程中稳定且快速运行,是电气方面应重点解决的问题。

根据籽晶托盘的机械结构可知,各个孔到籽晶托盘回转中心的距离为r=100 mm。若要保证定位误差≤±0.5 mm(。即ι≤0.5 mm),则需保证每个脉冲在托盘上的旋转角度为θ:

则: p≤360°ι/(2πr) (1)

在式(1)中θ为每个脉冲的最大允许转角(单位为度),ι为最大定位误差0.5 mm,r为孔心的回转半径。

得: θ≤0.2866° (2)

同时参考每个操作的旋转角度φ,最大转角允许的最长转动时间Tmax=60 s,确定脉平均周期Tmax:

籽晶托盘控制系统执行机构中,步进电机通过蜗轮蜗杆减速器带动籽晶托盘旋转运动。由于电机轴端转角θ通过i=10:1的衰减,故籽晶托盘的转角:

φ2=φ1/10 (4)

相当于把步进电机的输出步距角再次细分10倍。

系统硬件机构确定后,即可得每个脉冲在步进电机轴端的旋转角度θ1≤2.866°。由于所选步进电机的最小步距角为1.8°,可以看出步进电机不经步距细分就能满足要求,但为了防止电机振动就将电机的细分数设定为4,则电机每步转1.8/4°,折算到籽晶托盘上后,托盘每步旋转θ2=0.045°,可得:

ι=2πrθ2/360 (5)

即:ι=0.0785 mm

每个步进脉冲使得籽晶托盘的工位孔沿圆周移动0.0785 mm,可知系统的定位误差很小,完全可以保证误差≤±0.5 mm。

对运动时间的分析:

将θ2=0.045°,Tmax=60 s,最大旋转角度φ=208°代入式(3)可得最大脉冲平均周期:

取Tmax=0.010 s,将其带入式(3)可得最大的旋转工作时间为:

当脉冲平均周期为0.0l s时,籽晶托盘系统的每个操作时间不到50 s满足系统对运行时间的要求。

根据设计要求,抓取籽晶和放置硅芯时要求定位精度高和自动化程度高。根据以上分析可知,用步进电机可以满足定位精度高的要求,而对于自动化程度高的要求,利用角位移传感器形成闭环控制定位实现。

在进行硅芯生长前,需进行一个重要的环节,即采样11个工作位置。由于每一位置对应着0~4096中唯一的一个数值,故用采集到的数据可准确地反映出其位置。首先手动旋转托盘,定位11个工位的准确位置,利用Aduc812集成的A/D功能,将角位移传感器输出电压数字化,并存入EEP-ROM,作为以后硅芯自动生长中各目标位置的给定信号。图4所示为工位定位控制框图。

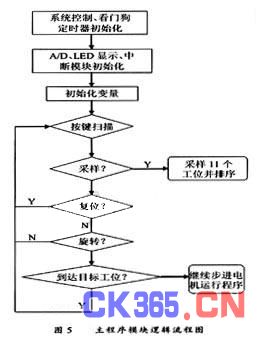

在生长过程中,角位移传感器随托盘转动,输出连续变化的电压信号经由A/D通道形成反馈的数字量信号,该反馈信号与给定信号进行比较,待差值小于某定值时步进电机停转,从而形成闭环控制,实现快速、可靠的自动定位系统。图5为主程序模块逻辑流程图。

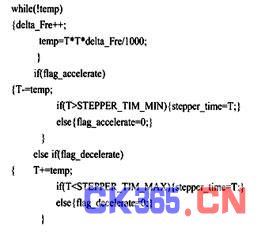

2.2 升降速控制

根据步进电机脉冲周期T与频率f关系:f=1/T,可得:df=dT/T·T

则:dT=-T·T·df

定义两个常量值:步进电机延迟时间最小值(STEPPER_TIM_MIN)和步进电机延迟时间最大值(STEPPER_TIM_MAX),分别对应步进电机输入脉冲数的最大值和最小值。在对快速性要求不高的情况下,可以对步进电机输出频率进行缓慢增加,使电机转速逐渐加快,在加、减速时给定一个较小频率变化值,通过运算得到步进电机脉冲周期的变化量,改变延迟时间实现对步进电机速度的升降控制。由此,既满足了系统调速要求的时间指标,又保证了系统过渡阶段的平稳性。

3 结论

目前,具有籽晶托盘控制系统的硅芯炉已有二十余台在生产中使用,并能很好运转。与原先的每炉次仅能生产一根硅芯的设备相比,不仅解决了生产效率问题,可以每炉生长4~6根硅芯;同时提高了抓取籽晶、放置长成晶棒的动作的自动化水平。为国内多晶原料生产行业奠定了坚实的基础,为太阳能及电子产业的发展提供了有力的支持。