1 引言

直拉式单晶炉是以直拉法从熔化的多晶硅熔液中生长硅单晶的电子专用设备。而等径控制是单晶炉自动控制的核心。单晶直径在生长过程中可受到温度、提拉速度与转速、坩埚跟踪速度与转速、保护气体的流速与温度等因素的影响。在忽略一些干扰因素影响情况下,单晶等径生长主要受温度和拉速影响。因此,炉内热场和生长速度的精确控制是单晶等径控制的重点,由于这种控制系统是一个缓慢时变,并且具干扰严重的非最小相位系统,用一般常规仪表控制手段来实现自动控径极为困难。本文从硬件和软件设计方面介绍了以80CI96单片机作为核心部件的单晶炉等径生长控制系统,此系统有效地实现了单晶炉的等径控制。

2 等径控制的原理与方法

2.1系统总体结构

单晶等径生长控制总体结构如图l所示。系统主要由拉速控径单元和温度控径单元组成。每个单元都包括各自独立的数据采集、PID控制模块、参数设置、工艺曲线设置、电路控制输出、与上位机串行通信等模块。在拉速控径单元中,直径测量模块以模拟电压形式将现场直径量传至单片机;单片机通过自身集成的A/D转换器将模拟电压转化为控制系统可用的数字量;单片机结合现场采集的直径与用户设定的目标直径,按照已经编程固化的增量式PID控制算法计算出实时控制量;以此控制量通过DA电路和功放电路改变输出驱动直流电机,调节拉速与埚升速度,使直径逐步稳定于用户设定的目标值。温度控制单元是为了保证单晶正常生长所需的极严格的过冷度要求(如硅单晶生长过冷度l 240℃~0.5℃),采用了欧陆818P温度控制器。在温度校正控制单元中,输入偏差信号是由晶升测速机测得的拉速与温校曲线的设定拉速相比较产生的,再由PID算法得到温度校正升温速率输出值,改变炉温达到控径的目的,同时也限制了拉速的大范围波动与变化。温度校正主要是用来补偿因单晶长度改变而引起固液交界面热稳态发生变化的。

2.2系统控制算法

系统采用基于增量式PID算法的控制方法,即拉速控径单元的拉速控制量和温度控径单元的升温速率量由增量式PID算法求得。增量式PID算法的输出量为 △Un=Kp[(en-en-1)+(T/Ti)en+(Td/T)(en-2en-1+en-2)]式中:en、en-1、en-2分别为第n次、n-1次和n-2次的偏差值,Kp、Ti、Td分别为比例系数、积分系数和微分系数,T为采样周期。

单片机每隔固定时间T将现场采集信号与用户设定目标温度的差值带入增量式PID算法公式,由公式输出量决定拉速控径单元的拉速控制量和温度控径单元的升温速率量,后续放大电路根据这两数值决定电机转速和加热功率。在实际运行上表现为,在晶体生长过程中,晶体的直径主要受晶升速度和熔体温度的变化而变大或变小,当晶升速度增大时,晶体直径变小,反之当晶升速度减小时,晶体直径变大。当熔体温度升高时,晶体直径变小,反之当熔体温度下降时,晶体直径变大,因此,晶体直径的自动控制就是通过控制晶升速度和加热器温度而实现。

3 硬件设计

3.1 80 C196KC单片机

80C196KC是CHMOS高性能16单片机,内部的EPROM/ROM 为16K字节,内部RAM为488字节,都可以作为通用寄存器,另外还有24字节专用寄存器。2个PWM(脉宽调制)输出;一个外设事务服务器PTS,大大降低了中断服务的开销;2个定时器可以由外部提供时钟;可对所有HSO引脚同时寻址;10位的A/D转换器。80C196KC:片内集成的众多系统级功能单元为控制系统的开发提供了很大的便利。

3.2硬件设计

等径控制系统硬件框图如图2所示。硬件核心为Intel公司的16位单片机80C196KC。存储模块由三部分组成:RAM,为程序运行时中间变量和局部变量存储使用;ROM,为固化的程序和数据存储使用;带看门狗的串行EEPORM为芯片X5043,一方面存储重要的工艺曲线数据和PID控制算法参数,另一方面为防止程序死机,X5043具有看门狗功能,并且当程序死机重启时,X5043还保存有实时的工艺过程状态数据。本系统硬件还包括数据前端预处理模块,此模块对采样的模拟信号进行隔离放大滤波处理,以达到80C196KC:的AD采样信号要求。LCD模块为液晶驱动芯片sed13350驱动320*240的:DMF5008l的LCD。DA模块采用四路的DAC7615,以便控制系统功能扩充。整个硬件系统可实现的功能完全满足等径控制的要求。

4 软件设计

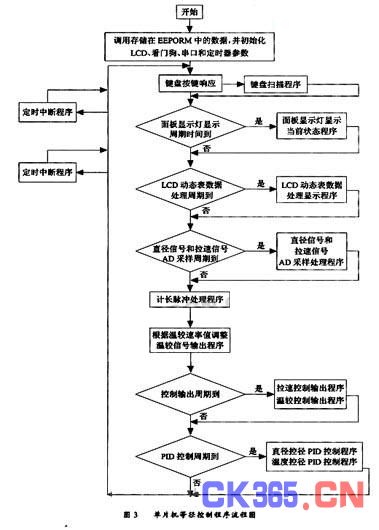

系统程序由初始化程序、AD采样子程序、键盘扫描子程序、PID控制子程序和中断子程序等部分组成。初始化主要完成热控制系统各部件的初始化和自检。键盘扫描和控制算法等子程序利用80C196KC丰富的中断资源,在外部中断和定时器溢出中断子程序中完成上述工作。与上位机的串行通信采用80C196KC自带的UART硬件传输中断,以满足数据双向传输的异步性和实时性要求。单片机等径控制程序流程如图3所示。

上位机监控程序基于VB6.O环境开发。使用微软公司提供的MsComm控件有效地避免了直接调用Win32API造成的编程烦琐等弊端,以较少代码量实现本系统要求的全双工步通信。用户可通过上位机程序完成工艺参数设定工艺数据保存和工艺过程监控等功能。

5 结束语

本设计的等径控制系统充分发挥了80C196KC单片机的特点,结合现有技术,大大降低了硬件电路的设计复杂度和成本。该系统在中电集团第四十八研究所开发成功的CZ800-A型单晶炉上运行一年多时间,能稳定自动控制生长需要的无错位单晶,具有控制精度高、操控界面友好、稳定性高,抗干扰能力强等优点。