一、概述

4×104t/a聚丙烯装置采用膜分离技术从回收罐放空气中回收丙烯,去后续工段。装置设计处理放空气量300NM3/h。

4×104t/a聚丙烯装置主要分两部分,一是原料气的预处理,放空气压力在1.2~2.2MPa(绝压)时进入精密过滤器,除去放空气中的小液滴及悬浮颗粒。二是气体的分离,自精密过滤器出来的气体经伴热使气体温度远离露点后进入膜分离器,经膜分离得到丙烯混合气。回收丙烯去储罐,提取丙烯后的尾气去火炬。

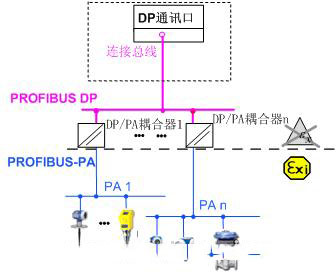

二、自控仪表回路说明

根据膜分离装置的特点,采用DCS对生产过程中的温度、压力、和流量等工艺参数进行自动检测、自动调节。压力、温度超标时能实现自动报警,联锁停车。

本设计集中测量、控制系统共12套,其中压力测量4套,温度测量4套,流量测量2套,遥控2套。报警点2个(其中压力1个,温度1个),联锁1个,如下:

1、 原料气压力检测01回路

检测元件为压力变送器,PT301为远传指示作用。

2、 膜前压力检测报警联锁02回路

检测元件为压力变送器,PT302为远传指示作用。当入膜压力≥2.0MPa时,系统报警,当入膜压力≥2.2MPa时,系统联锁停车。

3、 渗透气压力检测报警03回路

检测元件为压力变送器,PT303为远传指示作用。当渗透气压力≥0.2Mpa时,系统报警。

4、 尾气压力检测04回路

检测元件为压力变送器,PT304为远传指示作用。

5、 原料气温度检测05回路

检测元件为一体式温度变送器,TT401为远传指示作用。

6、 膜前温度检测报警联锁06回路

检测元件为一体式温度变送器,TT402为远传指示报警联锁作用。TT401与TT402的温

度进行比较控制加热系统。当温差小于5℃时电伴热开始加热。当温度≥35℃,电伴热停止加热,温度≥40℃时报警,温度≥45℃时系统联锁停车。

7、 渗透气温度检测07回路

检测元件为一体式温度变送器,TT403为远传指示作用。

8、 尾气温度检测08回路

检测元件为一体式温度变送器,TT404为远传指示作用。

9、 原料气流量检测09回路

检测元件为涡街流量计,FT501为远传指示作用,测量原料气气量的大小。TT402为其进行温度补偿,PT302为其进行压力补偿。

10、 尾气流量检测10回路

检测元件为金属浮子流量计,FT502为远传指示作用测量尾气气量的大小。TT404为其进行温度补偿,PT304为其进行压力补偿。

11、 原料气遥控11回路

当装置开车时,原料气压力≥0.8MPa时,原料气调节阀HV601逐步开启,每5秒开启0.5%。直至压力达到1.2MPa,调节阀停止开启。在正常开车状态下,根据压力大小用手动来调整调节阀开度大小。

12、 尾气遥控12回路

当自动运行时,入膜压力≥0.5MPa时,尾气调节阀HV603每10秒开启0.25%,达到5%时阀门停止开启。当压力≥0.7MPa时,尾气调节阀继续开启,每10秒开启0.25%,开到10%时阀门停止开启。在正常开车状态下,根据气量大小用手动来调整调节阀开度大小。

另外渗透气、尾气加热系统均为恒温加热,当投入供电开关即进行恒温控制(不受DCS系统控制)。

注意事项:

1、为最大限度减小丙烯原料气对膜的冲击,使膜能够长期可靠、稳定运行,延长膜的使用寿命,开车进气时要缓慢,原料气调节阀要尽量缓开。

2、为防止渗透气背压造成膜组件损坏,渗透气阀为全开。3、11和12回路中的压力与阀门开起度大小,可根据现场工况条件进行相应改变。

4、当装置停车后,原料气调节阀和尾气调节阀关闭,渗透气切断阀在压力≤0.2MPa时关闭。

三.联锁保护系统

联锁保护系统是膜分离装置保护膜分离器的关键系统,不论是超压、超温都将使膜分离装置自动停车,并将膜分离器保护起来,所以联锁保护信号报警是该装置不可缺少的部分。膜分离装置的联锁是通过电磁阀控制仪表空气,使气开式薄膜调节阀关闭来实现的。

四.设计参数要求

1.仪表供电

本系统压力、温度、流量变送器采用4~20mADC输出、二线制供电,气动调节阀阀门定位器采用4~20mADC输入,仪表供气电磁阀电源为DC24V。

2.仪表供气

仪表供气主要用于现场调节阀和电气阀门定位器,气源装置由厂方自备,须用空气干燥器过滤装置除去水分和灰尘,主要技术指标如下:

压力:0.4~0.6MPa;露点:-40℃;灰尘:20µm;油:15ppm。

3、接地

信号接地和屏蔽接地可共用一个接地网,但不能与保护接地相连,须单独设置,接地电阻5 。

五、 管线施工方案

1、从现场到控制室的仪表电缆均通过电缆桥架,应本着避开强干扰磁场、高温的原则,结合厂方实际情况施工。

2、供气管线

气源来自气体处理装置(干燥器,过滤器,储气罐等),用镀锌钢管输送,经过过滤、减压器后送到各用气仪表。

3、现场变送器,原则上安装在测点附近,安装要求:误差小,美观方便,差压变送器的安装不应引进附加误差,应尽量减少误差;孔板前后有足够的直管段;调节阀应垂直、美观、牢固,便于调校维修。

六、设计依据

采用化工部的《化工装置自控工程设计规定》HG/T20636~20639~1998

《化工自控设计规定》HG/T20509~20515~2000

化学工业出版社《石油化工自动控制设计手册》

七、防爆等级

4×104t/a聚丙烯装置采用的仪表为本安防爆型,防爆等级≥EXdIIBT4。