一、 前言

我厂1#窑是一条日产2000t的干法水泥生产线,自动控制系统选用的是罗克韦尔的control logix5000系统,是由天津水泥设计研究院设计的,整个系统是由三个过程站、四个操作员站和一个工程师站组成。控制器选用的是1756-L55/A control logix5555,控制软件使用的是RSLogix 5000-8.02.00.00版本,用户界面使用的是RSview32 6.3版本。此条生产线自2000年投产以来一直运行稳定,界面友好,易于维护,在此我谨谈一谈control logix5000系统在水泥应用中的一点体会与各位交流,希望能得到各位的指点,以增进我对自动化控制系统的理解。

二、组网信息

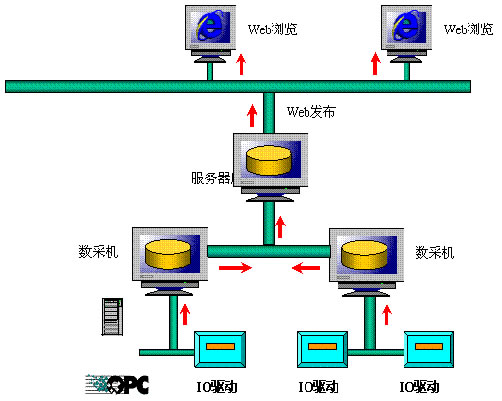

此系统的控制网网络是一种高速确定性网络,用于对时间有苛刻要求的应用场合的信息传输。她为对等通信提供实时控制和报文传送服务。它作为控制器和I/O设备之间的一条高速通信链路,综合了现有各种网络的能力。控制网是一种最现代化的开放网络,它提供如下功能: ·对在同一链路上的I/O、实时互锁、对等通信报文传送和编程操作,均具有相同的带宽。 ·对于离散和连续过程控制应用场合,均具有确定性和可重复性功能。此系统的各节点以总线网的形式组成通讯连路Control Net网(双冗余),组网结构如下图:

.gif)

三、过程站

整个系统分为三个过程站:BALP(立磨站)、FALP(窑尾站)、GALP(窑头站)。每个站设置一个控制器(双冗余),根据I/O点数设置不同的节点数和I/O模件数,每个节点又是通过Control Net模件与网络进行数据交换的。现场数据采集是通过各种类型的I/O模件实现的。

四、工程师站

工程师站主要用于控制逻辑的组态和组态网络以及网络状态监控。针对三个过程站分别建立了三个工程:BAPL、FAPL、GAPL。每个工程分别建立一个主任务、一个主程序、一个主例程,通过主例程调用不同的子例程来实现逻辑控制,并且用户可以自定义数据类型和数据结构。这样的设计使我们的梯形图逻辑读起来更加简单易懂,控制逻辑更加可靠,维护更加方便。

五、操作员站

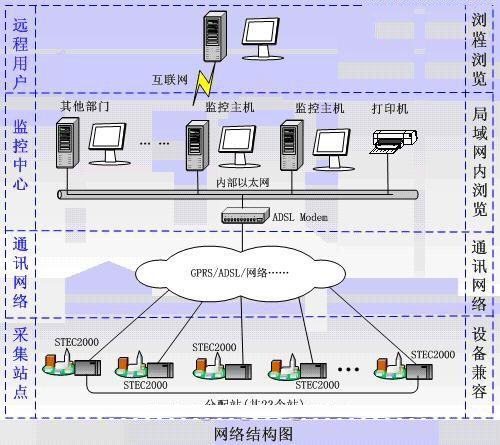

四个操作员站都直接与Control Net网相连,既保证了冗余功能又能够及时跟踪现场数据的变化。运行主画面后,设置了九个子画面,分别是:原料输送、生料粉磨、废气处理、熟料烧成窑头、熟料调配站、煤粉制备及输送、熟料预热、熟料烧成及冷却、配电系统图。这九个画面可以随意切换,以便实时监控现场设备的运行状况并及时控制和调整设备状态,真正实现了水泥生产的自动化运行。运行主画面如下图:

.gif)

六、实际应用中的一点体会

1、可以在线改通道、改量程、做任务、编程序、加PID标签、信件子程序。尤其是可以在线改通道、改量程这两点,对我们维护人员来说是很方便的。在生产线处于运行时,经常会出现某个模拟量通道坏掉了,或者更换现场仪表设备且与原来的型号不符需要修改量程了等情况,这时我们可以在线修改,而不用离线修改后再下装,从而保证了生产线的正常运行。

2、使用梯形图逻辑进行组态,我觉得比较符合人们的思维习惯,直观且易于理解。与功能码比起来,在梯形图逻辑中子程序的应用明显降低了编程人员的工作量,另外指令集中的各种指令设置也与继电设备比较接近,命名也比较便于记忆,这些都使得编程人员的工作变得轻松自在。

3、对模件的组态也很方便,只需要在软件内修改模件属性就可以了,而不需要在硬件上作任何改动。

4、在工作中我们发现了一个问题,那就是在采集热电偶信号时,原设计是所有信号使用同一个24V电源,在设备运行时,由于现场的干扰问题使得一些温度信号采集的不稳定,后来我们把一些温度信号使用了不同的24V电源,数据乱蹦的问题解决了。

5、用户界面的设计简单而全面,美观又易于接受。所有的设备所有的状态用户都可以在画面上得到监控,但是画面却并不繁杂。对所有设备的控制科学合理。既可以现场控制,又可以集中控制;既可以单机控制又可以组启动控制。所有的控制及符合工艺流程的要求,又保证了控制系统的稳定,而且又使得操作员的操作简单易行。