1. 预处理水厂工艺简介

1.1 预处理水厂主要工艺以及主要参数。

• 水源-- 由两根DN600的输水管线从罗岙水库输送至水厂 0

• 设计出力--2.5万m3/d

• 水质--出水浊度≤1NTU;出水余氯:生活用水和厂用水余氯<1.5mg/l;除盐水原水< 0.5mg/l

• 预处理工艺--机械搅拌澄清池+气水反冲洗均粒滤料滤池,并考虑污泥处理。

• 加药--聚合氯化铝+次氯酸钠消毒

净水工艺流程采用澄清、过滤二级处理。

1.2预处理水厂主要构筑物

主要构筑物有:配水井、机械搅拌澄清池、均质滤料滤池、生活水清水池、化学原水清水池、二级泵房及高变配间、加药间、废水池、污泥池、污泥平衡池、污泥处置间以及其它附属配套设施。

1.3预处理水厂工程方案

本工程的方案为:

1).药剂混合采用管道混合器的方式;

2).絮凝沉淀采用机械搅拌澄清池的方式;

3).过滤采用气水反冲均粒滤料滤池的方式;

4).消毒采用次氯酸钠消毒的方式;

5).污泥脱水采用离心脱水机的方式。

2.预处理水厂控制系统介绍

2.1预处理水厂控制系统的用途和功能

预处理水厂控制系统对水厂所有的仪表参数、电气设备状态等在水厂中央控制室LCD上集中进行监视,并对系统中的阀门、泵等设备进行自动或手动控制,以满足工艺的测量及控制要求。

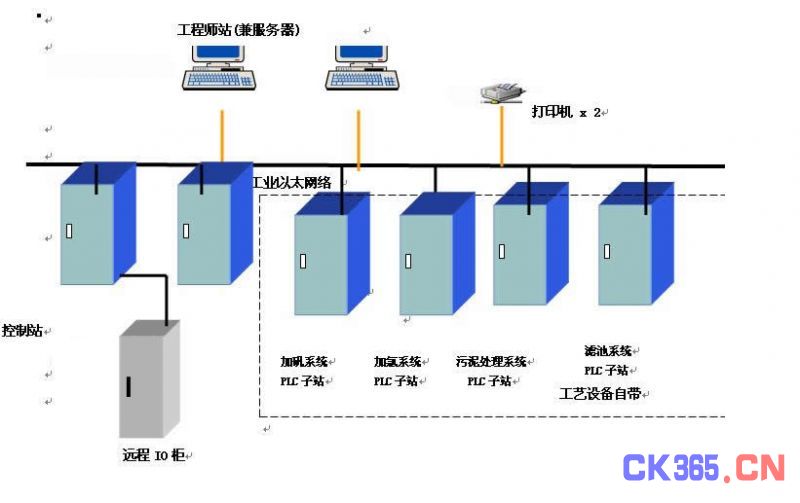

水厂工艺系统中加矾系统、加氯系统、污泥处理系统及滤池系统四个子系统都自带PLC控制器控制。在全厂仪控系统中这四个PLC控制器作为控制子站。操作员在水厂中央控制室中能监视或控制这四个子系统外所有的工艺设备,并能通过这四个PLC控制子站对这四个系统的工艺设备进行监视和控制。同时中央控制室能调用这四个PLC子站中的程序,完成参数的重新设置等功能。这就要求本DCS控制系统要与这四个PLC子站遵循相同的通讯协议,由于本项目所有工艺子系统 PLC均采用西门子PLC S7300,所以与和利时MACSV DCS采用PROFIBUS 通讯协议,从而保证本系统能与工艺设备自带的PLC进行通讯。

图1 控制系统设备配置示意图

2.2预处理水厂控制系统结构以及层次划分

2.2.1预处理水厂控制系统结构

a) 水厂仪表控制系统完成数据采集、参数监测功能、调节阀控制功能、设备自动、手动控制功能(包括PID控制、联锁逻辑等等),以满足各种运行工况的要求,确保工艺设备安全、高效运行。

b) 系统由远程I/O机柜、控制机柜、工艺设备自带的PLC子站和人机接口组成。远程I/O机柜、控制机柜和工艺设备自带的PLC子站完成现场数据采集、控制和管理,同时这些设备通过通讯网络连接并与控制室上位机进行通讯。控制室上位机利用人机界面图形控制软件进行人机交互,实现整个DCS控制系统的控制、协调和管理。系统易于组态(图形化、模块化),易于使用,易于扩展。系统配置冗余的网络结构,任一路网络故障,不会影响系统的正常运行。

c) 系统采用合适的冗余配置和诊断至模件级的自诊断功能,使其具有高度的可靠性。系统内任一组件发生故障均不影响整个系统的工作。

d) 系统的参数、报警和自诊断功能高度集中在显示器上显示和在打印机上打印,按功能分散和物理分散的原则进行。

e) 计算机系统的操作界面和组态界面均采用中文。

2.2.2控制系统分层:

控制系统分为3层:

0层:现场一次仪表(温度,压力,流量,液位),分析机柜(余氯,PH,浊度),电动执行机构(泵,阀门,鼓风机,机械搅拌器,刮泥机,污泥脱水离心机,液位开关)

1层:PLC (加氯,加矾,污泥,滤池),DCS机柜(801-1CP,801-2CP,802CP)生产水泵变频柜(2个,每两台生产水泵一台变频柜)

2层:操作员站1个,工程师站一个

2.3 由PLC实现的工艺子系统简介

PLC 采用西门子S7300系统,主工艺相关的控制全部由西门子S7300系列PLC完成,能够根据水处理工艺运行要求,自动控制单元设备的运行,同时通过现场仪表采集水位、压力、余氯、浊度、pH值、流量等生产实时数据,PLC控制器对采集的数据进行分析,通过PLC控制器的自动控制,实现自动加矾加氯,实现气水反冲滤池的自动冲洗。当超过设定报警值时,发出报警信号,提醒操作人员注意。4个PLC采用PROFIBUS-DP方式与DCS进行通讯,在DCS侧操作员站作为上位机对PLC各子系统(加氯,加矾,滤池,机械搅拌,污泥脱水共5个)进行监控,在通讯中断的状态下,由PLC独立完成对主工艺的自动控制。

2.4 DCS控制系统介绍

2.4.1 MACS系列DCS简介

HOLLiAS—MACS系统是和利时公司在成功地开发并应用了HS-DCS-1000系统和HS2000系统之后,在系统地总结了各行业用户的意见和建议,充分调查了计算机技术、网络技术、应用软件技术、信号处理技术等最新发展动态的情况下,基于当今最先进的技术 ,采用成熟的先进控制算法,推出了的第四代DCS系统。在国内处于领先地位,已经成功应用于电力,石化等大型控制系统。

MACS系统是由以太网和使用现场总线技术的控制网络连接的各工程师站、操作员站、现场控制站、通讯控制站、数据服务器组成的综合自动化系统,完成大型、中型分布式控制系统(DCS)、大型数据采集监控系统(SCADA)功能。

MACS系统硬件由工程师站、操作站、现场控制站(包括主控单元设备和I/O单元设备)、通讯控制站、系统服务器、系统网络、监控网络、控制网络等组成。

MACS系统软件包括:工程师站组态软件;操作员站在线软件;现场控制器运行软件;服务器软件等。

图2 MACS 系统结构

2.4.2 DCS主要设备以及功能

工程师站

工程师站运行相应的组态管理程序,对整个系统进行集中控制和管理。工程师站主要有以下功能:

组态(包括系统硬件设备、数据库、控制算法、图形、报表)和相关系统参数的设置。现场控制站的下装和在线调试,服务器、操作员站的下装。在工程师站上运行操作员站实时监控程序后,可以把工程师站作为操作员站使用。

操作员站

操作员站运行相应的实时监控程序,对整个系统进行监视和控制。操作员站主要完成以下功能:

各种监视信息的显示、查询和打印,主要有工艺流程图显示、趋势显示、参数列表显示、报警监视、日志查询、系统设备监视等。通过键盘、鼠标或触摸屏等人机设备,通过命令和参数的修改,实现对系统的人工干预,如在线参数修改、控制调节等。

服务站

服务站运行相应的管理程序,对整个系统的实时数据和历史数据进行管理。

现场控制站

现场控制站运行相应的实时控制程序,对现场进行控制和管理。现场控制站主要运行工程师站所下装的控制程序,进行工程单位变换、数据采集和控制输出、控制运算等。

监控网络MNET

冗余高速以太网链路

使用五类屏蔽双绞线或光纤将各个通讯节点连接到中心交换机上

节点有工程师站、操作员站、服务站

采用TCP/IP通讯协议

系统网络SNET

冗余高速工业以太网

采用HSIE 通讯协议

使用五类屏蔽双绞线或光纤将各个通讯节点连接到中心交换机上

节点有服务站、现场控制站

控制网络CNET

位于现场控制站内部

Profibus-DP现场总线

采用带屏蔽的双绞铜线连接

节点主要有DP主站(主控单元中的FB121模件)和DP从站(智能I/O单元)

完成实时输入/输出数据和从站设备诊断信息的传送

站地址为0-125

3.结束语

三门核电预处理水厂项目是三门核电第一个工程配套项目,在百万千瓦级核电配套工程中大胆采用具有自主知识产权的国产DCS系统做为控制系统是具有重要意义的。

参考文献:

[1] 和利时 MACS 系统简介,2005

[2] 三门核电预处理水厂仪控说明书,2007