1 DIET线的设计要求

本控制系统设计方案吸收了目前国内外CO2烟丝膨胀中的先进控制技术,并结合了富通电子企业有限公司近十余年CO2烟丝膨胀线开发研究成果,以及烟草行业对CO2烟丝膨胀工艺过程提质降耗、改善吸味、管控一体的要求。针对目前工业企业自动化系统的开放性、集散性、智能性、信息电子化和网络化的特点,确定了总体设计思路为“集中管理,综合监控,分散控制”,即本系统采用集中―分散型工业总线控制方式,将传感器、PLC、计算机图形、网络、通讯等诸多迅速发展的技术结合在一起,用方便灵活的硬件和软件模块组合设计,以适应烟厂各种不同特点的工艺控制要求和管理要求,即是满足工艺要求的精确控制系统和满足管理现代化的管理信息系统。

2 DIET线的网络结构

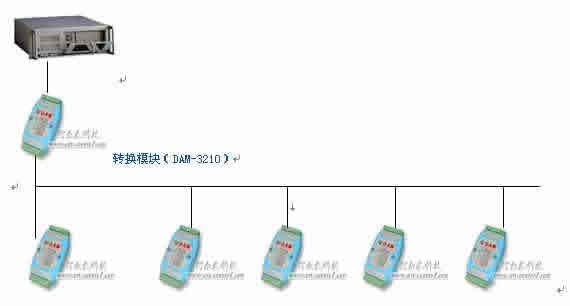

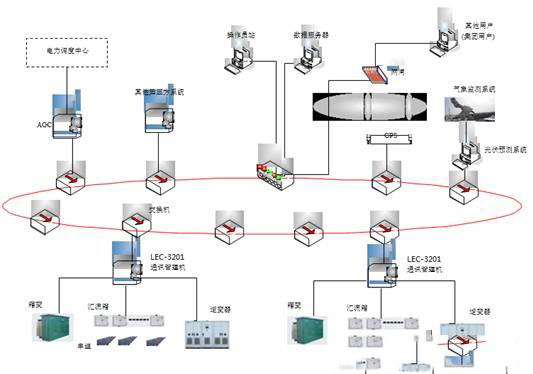

整个车间的控制和管理系统网络结构共分为2层,即设备控制层和监控管理层。示意图如图1、图2所示。

(1) 设备层

设备层是整个车间控制系统的核心,包含所有的现场执行器、传感器元件、电控单机设备,以及参与控制与管理的电控元气件及相关设备。整个设备层由PROFIBUS-DP网将整个工艺段的电控设备与该段的主CPU有机的联接在一起。

(2) 监控管理层

监控层主要由控制主站、操作人员终端和控制网(工业以太网)组成。控制网将各控制主站间的PLC连接起来并接中控室的数据采集服务器。各控制主站间、控制主站与监控管理层间通过西门子公司的SIMATIC 100M(高速工业以太网)交换数据,完成各工艺段间相关数据(启、停、故障、批次等)的传递。

放置各工艺段现场的操作员终端选用触摸式人机界面,通过各控制主站CPU的MPI接口与网络相连,完成各工艺(或设备)的本地监示和控制操作。

管理层采用以太网控制技术,实现对生产线的监控、生产调度与管理。整个系统主要由数据采集服务器(兼工程师站、Web服务器)、交换机、监控计算机、管理计算机、打印机以及车间级工艺调度计算机、检测室计算机等组成。

图1 整个车间的控制和管理系统网络结构共分为2层

图2 宜昌金丝BOC型CO2膨胀烟丝线电控系统标准配置网络结构图

3 设备层工艺段划分

设备层为最低层,它采用西门子公司的PROFIBUS网中的PROFIBUS-DP协议。在现场测控元件比较集中的地方,利用ET-200S系列产品接连到PROFIBUS-DP网上,这样可减少硬件连线,减少故障点,大大方便了系统的维护。所有分布式I/O产品都按一定的控制范围安装于分布式I/O控制箱内。分布式I/O控制箱则就近安装于所控制的设备中间。安装完成的防护等级达到IP54。在设备层共使用了3组西门子S7-400PLC及1组 S7-300PLC。

全线控制系统共划分为2个工艺段,即:冷端控制系统(EP1)、热端控制系统(EP2)。

4 WinCC监控系统的组成和功能

4.1 监控系统的硬件配置

在控制层共设置三台西门子工控机,其中一台作为现场操作站,放在浸渍器下盖门处,二台放置中控室。主要负责人机界面与PLC之间的通讯,不同控制段的数据由本段PLC负责采集,送到PLC后由人机界面采用。控制层主要采用工业以太网,在此层上位机除完成对PLC内地址的读写操作外,还可完成一些简单的报表和趋势图的显示及打印,示意图如图3所示。

图3 CO2膨丝 机组的基础自动化网络系统

WinCC 服务器和操作站的硬件配置为:

SIEMENS工业PC 机;

CPU Pentium IV 2.2GHz (Server);

CPU Pentium IV 2GHz (Client);

硬盘60G,软驱1.44MB;

RAM 1G(Server);RAM 512M(Client);

CD-RW (Server);

CD-ROM (Client);

64M 缓存显卡;

19” 液晶显示器;

Intel 10/100 自适应以太网卡;

SIEMENS CP1613 (Server);

工业防水键盘,轨迹球。

4.2 网络拓扑结构

CO2膨丝 机组的基础自动化网络系统见上图,笔者选用的是西门子公司的光纤将2个S7-400 PLC 控制器和1 个S7-300 PLC 控制器连到3COM 中心交换机的PLC 网段。工程师站、便携编程器和HP 网络打印机采用双绞线按568B 的标准连到操作台上PC 机网段的边缘交换机上。PLC 控制器与WinCC Server 之间采用SIMATIC 工业以太网ISO 协议通讯,WinCC Server 与WinCC Client 之间采用TCP/IP 协议通讯。PLC 室与两个操作室之间通过光缆连接。PLC 控制器与PLC 控制器、传动装置、R I/O 站通过PROFIBUS DP 现场总线连接。故通讯网络的可靠性决定了整个监控系统可靠运行

4.3 软件配置

自动化控制系统软件采用西门子公司的PCS7 V5.2 软件包,PLC 控制器采用STEP 7 V5.2,HMI 监控系统采用WinCC V5.1 版本。HMI 服务器和操作站都是采用WINDOWS 2000 操作系统,具有开放的编程环境。WinCC V5.1中Sybase SQL Anywhere 数据库运行于服务器上,存储在实时数据库中的数据,可以通过多台HMI Client 实现数据实时交换。作为Client/Server 结构,HMI 上监控的数据全部通过服务器提交查询、修改等指令,通过光纤以太网再传送至PLC,完成对现场设备的在线监控与操作。

WinCC 作为 HMI 软件系统,它将工厂控制软件真正集成进自动化过程中;用户友好组件允许新的或已存在的应用程序的无错误集成;一个过程可视化应用程序能够使用户方便地观察自动控制过程的全部特征。

WinCC 将WINDOWS应用程序的体系结构和便于使用的图形设计程序结合起来。WinCC 包括用于解决过程监控和控制任务的所有元素:

WinCC 项目工程环境:

图形―设计工厂现场;

归档―将带时间标识的数据/事件存储到SQL 数据库;

报表编辑器―为要求的数据产生报表;

数据管理器―定义并采集现场数据。

WinCC 运行系统:

允许在工厂现场或控制室的操作员与机械应用相互作用。

HMI 的编程工具WinCC 具有可扩充性、开放性:

基于客户机/服务器模式;

从简单到复杂的任务扩充;

集成ODBC/SQL数据库;

强大的标准接口(如OPC、OLE、ActiveX);

通用的脚本语言ANSI C;

针对所有主要PLC 厂商的通讯接口。

4.4 WinCC实现的主要功能

(1) 监控系统操作员管理功能

通过上位机系统可对车间管理人员的操作权限进行管理,即在每天开机前上位机可对现场操作站的操作权限进行分配。

图4 监控系统操作员

(2) 工艺参数的管理功能

由于不同等级的烟丝对于热端的工艺参数有着不同的要求,所以通过上位机可对不同烟丝所对应的一组工艺参数进行处理,如图5所示。

图5 对工艺参数进行处理

(3) 统计功能

通过对监控软件的脚本进行编程,可对上位机所采集数据进行统计运算,计算出成品烟丝合格率,如图6所示。

图6 对上位机所采集数据进行统计运算

(4) 监控功能

位于冷热端的工控机可对冷热端、燃烧炉的工作状态进行监控,并可实现对设备的远程操作及工艺参数的修改;

位于浸渍器上盖门及压缩机组的触摸屏可使操作人员对浸渍器及压缩机组进行相应的本地操作,并在触摸屏上对浸渍器的19步步序及压缩机工作状态进行指示;

上位机则可对膨胀段设备进行监控,但三台上位机有着不同授权,每一台上位机只能对具有授权的设备进行监控;

可对水分、温度及流量等信号进行趋势图显示及打印。如图7所示。

(5) 报警功能

上位机均有报警功能,并可对报警进行应答及复位,而且还可显示出报警点位置,并通过不同颜色来区分哪些报警以做了复位,哪些报警只是做了应答。如图8所示。

图7 监控

图8 报警

4.5 WinCC上位监控作环境

温度低于30℃,相对湿度50%-60%。

室内设施:

地面采用防静电地板,并可在地板夹层内走线;

隔离、防尘;

视线良好,能观察车间全貌。

提供与生产线独立的220VAC电源,容量10kVA。

提供独立接地点,接地电阻小于等于1Ω。

5 结语

综上所述,宜昌金丝CO2膨胀烟丝线的WinCC 监控系统在网络硬件和软件控制思想方面都有一定的先进性,对其它CO2线都有值得借鉴和学习地方。通过对西门子自动化系统的集成降低了整个生产线操作故障率与操作工地劳动强度,提高了劳动生产率。由于该机组自动化水平较高,使得整个生产线只有6个操作工负责操作和生产。目前该系统已调试完成,运行稳定。