1 引言

起重机在工矿企业有着广泛应用,主要用来实现物体的升降和转运。氧化铝行业配送部包装车间的桥式起重机,一台设备每天进、出氧化铝铝粉量达2000多吨,使用频繁,工作量巨大,而且环境恶劣(有碱性腐蚀粉尘)。桥式起重机能否正常工作直接影响包装车间生产效率和任务的完成,甚至关系到人身、设备的安全。

2 问题的提出

我厂配送部包装车间原使用的桥式起重机的拖动系统采用绕线式交流异步电动机,转子回路内串入多级外接电阻来分级调速,采用凸轮控制器、继电器-接触器控制,这种调速方式实现简单,但是存在诸多缺点:

(1) 绕线型转子串电阻的调速机械特性软,调速性能差;

(2) 串电阻调速是一种有级调速方式,通过接触器的分合完成对转子串联电阻的切换,从而调整电机的转速,在进行电阻切换时会对电网及天车的机械部分带来不可避免的冲击;

(3) 主回路中采用正反转接触器实现电机换向,实际操作中操作者为了调整桥式起重机的工作状态,频繁采用反接制动(俗称打反车),切换电流大,接触器和电机工作状态恶劣,设备检修维护费用非常高;

(4) 起重机起动、调速时转子所串电阻为纯耗能元件,浪费大量电能。另外,由于调速电阻的限制,调速范围窄,起动转矩小,延长了起动时间,影响生产效率;

(5) 系统抱闸是在运动状态下进行的,对制动器损坏很大,闸皮磨损严重。

针对实际生产中存在的问题,决定对包装车间桥式起重机实施由新型联动控制台、PLC和高性能变频调速装置组成的整体技术改造解决方案。

3 系统改造方案的实施

3.1 系统的配置

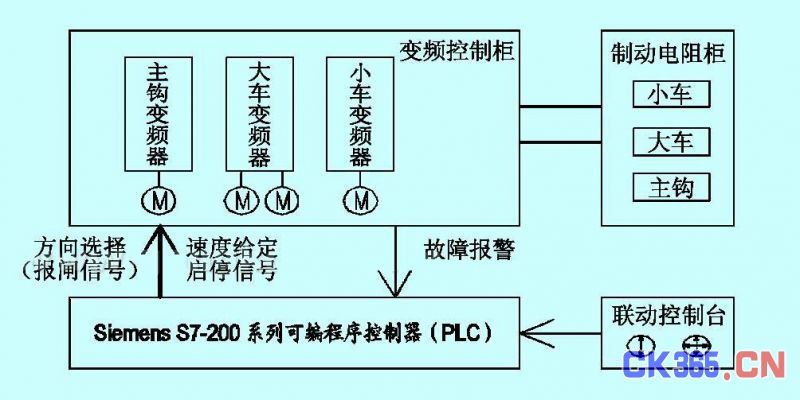

包装车间桥式起重机的电气传动系统有大车电动机7.5kW×2台,小车电动机2.2kW×1台,卷扬电动机15kW×1台。实施的技术改造方案采用3台变频器控制4台电机,其中卷扬电动机和小车电动机分别用一台ACS800-01-0040-3和ACS800-01-0005-3变频器驱动,大车两台电动机则用一台ACS800-01-0030-3变频器驱动,实现同步运行,每台变频器配置了能耗制动组件,实现位置势能和制动能量的消耗。系统配置了Siemens S7-200小型可编程序控制器构成整个控制系统的中心,配置新型联动控制台替换原有凸轮控制器,实现系统运行操作。系统配置图如图1所示:

图1 系统配置图

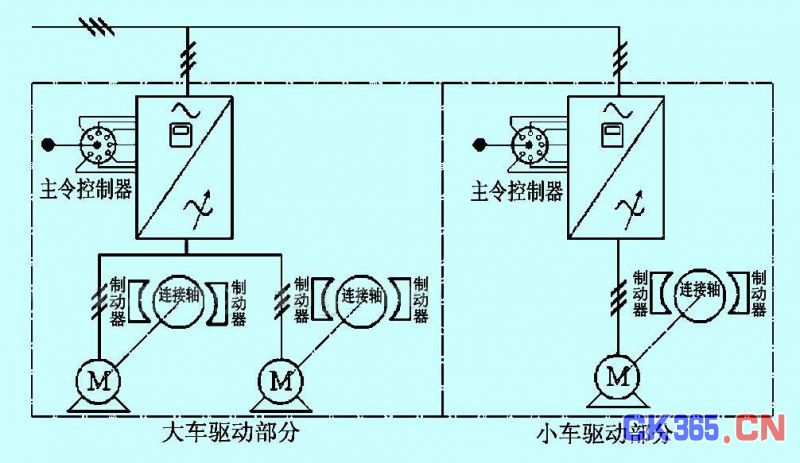

起重机的电气传动控制系统主要由ABB ACS800系列变频器、西门子PLC控制系统和联动操作台组成,通过PLC控制系统处理联动操作台的速度给定信号,调节变频器的输出相序和频率来控制驱动电机的方向和转速,取代原来的传统绕线型转子串电阻调速驱动系统。其中大小车系统结构图如图2所示,卷扬系统结构图如图3所示。

图2 大车、小车变频调速系统结构图

图3 卷扬变频调速系统结构图

3.2控制系统的主要特点

(1) 原4台交流绕线异步电动机转子中心点直接短接,所有转子回路的电缆、电阻器、频敏变阻器及接触器全部取消。

(2) 在行车上装3个不锈钢控制柜,防护等级为IP54。卷扬变频控制柜一个,大、小车变频+PLC控制柜一个,制动电阻柜一个,不锈钢柜实现了防腐、防潮、防尘目的,以适应氧化铝行业有腐蚀性粉尘的恶劣工作环境的要求。

(3) 变频器选用ABB ACS800系列高性能变频器,控制卷扬电机的变频器系统软件采用提升机应用宏,控制大、小车电机的变频器系统软件选用标准应用宏。

(4) PLC选用SIEMENS S7-200系列,控制手柄向PLC发出的开、停、快、慢、提升、下放等指令,相应的PLC发出指令控制变频器的正反转和各种速度,以达到桥式起重机的最佳控制状态。

(5) 变频器产生制动转矩时,电机从负载接受机械能,将它变为电能送入变频器,导致直流电压升高,此时变频器必须处理这部分能量,否则由于直流回路的电容被过充电,过压保护动作将使其运转停止,所以在变频器直流回路中设置制动单元和制动电阻,将吊车在下降制动过程中释放出的能量消耗在制动电阻上。

(6) PLC根据控制程序、输入控制信号及提升、下放等指令,完成吊车的各种工况的协调和控制。

(7) 联动控制台有二个,多档速度控制。

卷扬联动控制台:卷扬独立控制单手柄操作,具有提升快、中、慢三档速度,下放快、中、慢三档速度,以及停车等项功能。

大、小车联动控制台:大、小车共用一个手柄操作,为全方位操作手柄,可以同时控制大、小车,也均具有快、中、慢及停车控制等项功能。

3.3系统故障保护和故障诊断主要特点

变频器具备对电机和变频器本身的完善保护功能,如过热、过载、过流、过压、缺相、接地等,从而避免设备在不正常状态下长时间运行,保护设备不至于损坏。

故障信息除可以准确地指示故障点以外,还显示导致故障的原因及排除故障的措施,极大地方便了维护人员排除故障。

运行中发生故障停止运转后复位操作也很简单,只要在排除故障后按下故障复位就可以。

4 改造后控制系统达到的实际效果

(1) 采用变频调速改造后,实现了平滑调速,且效率极高,与原有串电阻调速方式比较,起动更平稳、定位更准确;

(2) 系统由控制手柄来控制变频器的输出,调整电机转速,操作方便,调速范围宽,可任意设置运行速度;

(3) 系统中选用了ABB变频器及专用提升机应用宏,实现了变频器在零速时的满转矩输出(最高可达到额定转矩的300%)和内部集成的抱闸逻辑控制,提高了系统应用的稳定性和可靠性;

(4) 卷扬、大小车起动、制动、加速、减速等过程更平稳快速,定位更准确,节能效果明显,根据测试节电率可达35%;

(5) 控制回路简单,实现了软启、软停,对齿轮、电机无冲击,故障率低,易于维护,大大减少维护费用;

(6) 由于系统留有进一步功能扩展的接口,今后可根据实际需要扩展无线遥控、现场总线通讯等功能;

(7) 从改造后投运的1#包装车间的2台桥式起重机的状况来看,很好的解决了电机的起动、停止时的冲击电流,加上变频器对电机的完善保护功能,极大的提高了行车的可靠性和安全性,延长了使用寿命。

5 结束语

本系统自投运以来,达到了改造的预期目的,运行良好,调速性能优异、起动停止平稳、定位准确、安全可靠、操作简单、节能显著、装置体积小,在同行业有着广泛的推广应用价值。