1 卷取工艺简介

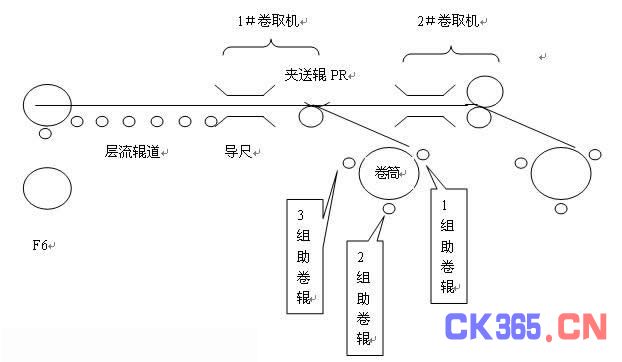

在热轧带钢生产中,卷取机的任务是把从精轧机轧制出的带钢卷成钢卷,并再运送到成品库中。卷取机能否正常运行及卷取效果的好坏直接关系到热轧产品的产量及质量。鞍钢1700卷取机是从1995年改造投产运行的设备。该控制系统采用的为德国西门子公司研制的SIMADYN—D来完成基础自动化和传动系统的控制。卷取工艺流程如图1所示。

带钢经过六架精轧机热连轧以后进人输层流辊道,待层流冷却到适当温度进入卷取区域。首先由导尺进行带钢方向定位,然后经夹送辊进入卷取机进行卷取。卷成的钢卷再由卸卷小车送到打捆机打捆,最后由翻钢机送到1#运输链。

卷取区域涉及的自动控制思想如下:

(1)位置控制 导尺的位置控制、夹送辊辊缝控制、助卷辊踏步位置控制、卷筒胀缩控制;

(2)速度控制 夹送辊、助卷辊、卷筒速度控制及带钢尾部定位控制;

(3)压力控制 传动侧导尺对带钢的侧压力控制、夹送辊压力控制、助卷辊踏步压力控制、卸卷小车液压托力控制;

(4)张力控制 精轧末架轧机和夹送辊之间、夹送辊和卷筒之间带钢的恒张力控制;

(5)其他 卸卷小车、翻钢机、活门、风动导板等辅助系统自动控制。

2 控制系统结构

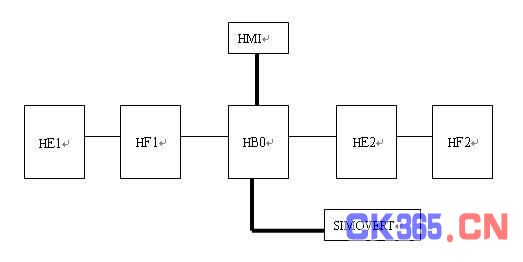

目前,控制系统包括5套 SIMADYND框架:HB0、HE1、HF1、HE2、HF2,来完成2个卷取机的控制,系统结构如图2所示。

HE1 控制1#卷取机的液压系统;

HF1 控制1#卷取机的传动系统及相关冷却水控制、卸卷小车控制、卷筒胀缩控制;

HE2 控制2#卷取机的液压系统;

HF2 控制2#卷取机的传动系统及相关冷却水控制、卸卷小车控制、卷筒胀缩控制;

HB0 卷取带钢跟踪、1#链及步进梁控制。且完成两台卷取机的通讯,建立与上位机光纤通讯,上位机采用西门子的COROS软件,供操作室监控;还完成与SIMOVERT变频器的PROFIBUS通讯控制1#链动作。

HE1、HF、HE2、HF2、HB0在现场均设有ET200,作为SIMADYN—D的远程I/O。

3 张力控制原理

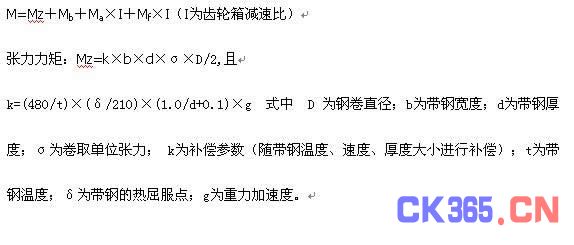

张力控制是卷取控制系统的核心技术之一,对于卷取成功与否和钢卷质量起着十分关键的作用。整个卷取过程的张力控制是由卷筒电机,张力辊电机来实现。由于现有卷筒电机为直流电机,故根据直流调速系统控制原理图(如图3 所示),归纳出卷筒电机张力控制思想:

(Ⅰ)当卷筒未带负荷,或卷筒带负荷但带钢尾部已过精轧末架F6时,卷筒电机为速度控制。根据卷取工艺,此时卷筒速度给定n*为卷筒实际转速n,即△n≈0,故速度调节器ASR起调节作用。且Id*≈Id,电流环也起调节作用,Y1的数值达不到限幅值LU、LL,故Y=Y1,最终可控硅触发角由Y1的大小控制。

(Ⅱ)当卷筒带负荷,且带钢尾部未过精轧末架F6时,卷筒电机为张力控制。根据卷取工艺,此时卷筒速度给定n*为卷筒实际转速n的120%,即△n﹥﹥0,故速度调节器ASR饱和,不起调节作用,其输出Id*迅速达到最大上限值。由于此时Id*﹥﹥Id,即△Id﹥﹥0,所以电流调节器ACR饱和,Y1的值很大,故此时Y1﹥上限值LU,Y=LU,最终可控硅触发角根据上限值LU的大小进行控制。此时的张力控制即是电流上限值LU的控制。

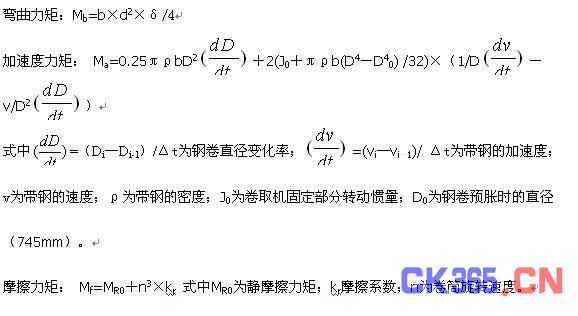

下面讨论卷筒张力控制的数学模型:在张力控制过程中,卷筒的力矩主要包括四项,张力力矩Mz、弯曲力矩Mb、加速度力矩Ma 、摩擦力矩Mf。

因此,由计算机采集的带钢数据,根据以上数学模型,可计算出卷筒的力矩M,根据M大小来设定上限值LU的大小,最终实现张力控制的目的。

由于现有张力辊电机也为直流电机,故张力控制思想与卷筒相似,不同之处在于:当卷筒带负荷时,张力辊速度给定n*为张力辊实际速度n的80%,这样最终可控硅触发角由下限幅值LL的大小决定,所以此时的张力控制即由电流下限值LL进行控制。

4 系统软件

SIMADYN- D控制软件应用全图形化STRU G编写。软件编写充分考虑系统资源和控制系统实时性要求,合理分配各程序的扫描时间。如PID闭环回路、速度控制、张力控制均采用循环周期短的扫描方式,而逻辑控制与联锁保护则采用扫描周期相对较长的方式。由于系统采用多CPU 结构,所以系统具有控制精度高和实时响应快的同时,程序量也很大。对于日常维护的人员来说,可以使用ibs软件进行程序参数优化和对已有程序块连接的修改。

5 运行效果评价

本系统从1995年投入运行,在2000年经历了一次搬迁改造,至今已有12年。它已经顺利完成了设备的功能并满足了现有热轧卷取的需要,由此表明该系统具有运行可靠、控制精度高、响应快等优点。但是随着计算机硬件技术的不断发展,工艺技术也随之日新月异,SIMADYN-D计算机已有了它的升级替代产品——SIMATIC TDC。而且TDC可以和厂现有二级模型计算机建立通讯,这无疑对进一步提高产品质量,提高产品的市场竞争力起到明显的推动作用,同时也会为同行业其他卷取机控制技术的不断改进提供切实有效的参考方案与实践经验。