1 引言

随着半导体产业的发展,生产效率逐步提高,设备生产速度也越来越高。目前,国际最高水平的粘片机粘片速度可达4只/s以上,UPH值达到15 000片/h,粘片精度小于38 μm。我们通过该项目的研制,可以为半导体后封装各种器件的芯片键合提供实用设备,逐步实现关键设备的国产化。高速自动粘片机适用于多种封装形式(如 T092、SOT等),IrDA、QFN、印制电路板、陶瓷、LED、成型引线框架、高密度点阵引线框架等等。

2 高速粘片机芯片拾放机构

高速粘片机主要由上料机构、传输机构、点胶机构、芯片台、芯片拾放机构、顶针机构、收料机构、图像识别系统及电控系统等主要部分组成。其中芯片拾放机构是该机的核心部件,主要功能是将芯片台上经图像处理后的完好芯片柔性吸附、提升、高速运行到框架点浆位置上、通过柔性挤压与框架粘结牢固。要求在芯片的拾放过程中要实现对芯片的"柔性"拾放,以防止对芯片的损伤。

高速粘片机芯片拾放机构技术参数:

Ymax向行程:80 mm

Z向行程:15 mm

粘片速度:4只/s(包括图像识别)

粘片精度:±38 μm@3σ

工艺要求:"柔性"拾放片

根据功能和技术参数要求,拾放机构可采取以下几种常见结构(见图1~图3)。

图 1结构:y向和z向主要由两个线性电动机组成芯片拾放机构,该机构特点是加速度高、速度高,精度很高,寿命长,但成本也高。适于高端设备的选用。 图2结构:y向和z向主要由交流伺服电动机和丝杠组成芯片拾放机构,该机构特点是速度高、精度高、成本低但运行噪音大,摩擦损害大,寿命较短。适于中低端低速设备。

图3结构:y向和z向组成90°摆臂旋转机构,该机构简便轻巧,速度高、精度高,适合于LED等器件的粘片设备。

3 高速粘片机芯片拾放机构的关键技术

高速粘片机是集机械、电气、计算机、光学、软件等为一体的高智能高效率设备,必须要解决以下2个关键问题:

(1)高速运动的焊臂运动控制

要达到4次/s的粘片速度,首先要解决焊臂高速运动的控制问题,从机构的刚性、质量、定位、加减速度和压力控制等多方面重点研究,使之既能高速准确运动,又能柔性拾取、粘压芯片,不对芯片造成撞击。

(2)芯片柔性拾放技术

由于晶圆上的每一块小芯片(DIE)在拾取时先要采用一种顶针机构将芯片高速顶起,同时吸头也要高速接近、柔性接触,这样才能保证芯片在拾取时不至于破损,即所谓柔性接触。这当然要使用:芯片柔性拾放技术,对执行组件进行力量大小、速度大小的控制,也就是对电机的速度和力矩的动态切换及其控制。在粘接时,附带有芯片的吸头也要进行高速接近框架柔性粘接,这样才能保证芯片安全地粘接在框架上。在芯片拾放的过程中,快速与柔性是一对矛盾,因此需要采取特殊的技术措施,才能保证芯片安全快速地拾取与粘接。为此,在芯片拾放机构中首先选用线性电动机。线性电动机的特点是快速性好,推力大小可编程,也就是说取片压力和粘片压力可以根据芯片、粘接胶、材料等情况设定,实现芯片的高速柔性拾放。

4 线性电机的特性

线性电动机与旋转电动机相比,主要特点:一是结构简单,由于直线电动机不需要把旋转运动变成直线返动的附加装置,因而使得系统本身的结构大为简化,重量和体积大大地下降;二是定位精度高,在需要直线运动的地方,直线电动机可以实现直接传动,因而可以消除中间环节所带来的各种定位误差,故定位精度高,如采用微机控制,还可以大大地提高整个系统的定位精度;二是反应速度快、灵敏度高,随动性好。线性电动机容易做到其动子用磁悬浮支撑,因而使得动子和定子之间始终保持一定的空气隙而不接触,这就消除了定、动子间的接触摩擦阻力,因而大大地提高了系统的灵敏度、快速性和随动性;四是工作安全可靠、寿命长。线性电动机可以实现无接触传递力,机械摩擦损耗几乎为零,所以故障少,免维修,因而工作安全可靠、寿命长,但价格比较昂贵。

线性电动机它在以下领域仍具有得天独厚的优势:其一,适用于高速、超高速、高加(减)速度,生产批量大、要求定位运动多、速度和方向频繁变化的场合,其二,也可适用于要求高动态特性、高速随动性、高灵敏的动态精密定位、超精密加工。

综合以上线性电动机的特点和芯片拾放机构的技术要求,针对y向运动和Z向运动,我们分别选用了美国SMAC公司生产的MLA55-100-81和 LARl5-015线性电动机作为该机构的驱动部件。美国SMAC公司开发生产的线性电动机,利用音圈电动机特有的高响应、高加速度、高速度、体积小的特点,与导轨和高精度编码器组合,构成完整的闭环系统。在位置、速度、力矩控制模式中可以直接动态切换。

Z向拾放片执行机构中,LARl5-015线性电动机可通过力矩控制模式进行可编程力矩输出控制,达到对芯片拾放的柔性控制模式。该功能被广泛地应用在半导体后封装设备中。应用实例见图4。

5 柔性拾放过程控制

芯片拾取和粘接的工艺要求必须是柔性拾放,而Z向LAR15-015线性电机的最大的优势就是精度高、运动过程输出力可编程控制,这一特性的应用很好地保证了芯片粘接的工艺要求。在芯片拾放过程中的运动控制如图5所示。

具体过程:

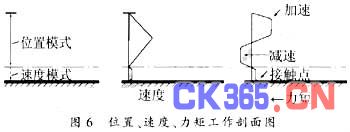

拾取芯片过程:Z向电动机首先以位置模式高速运动到接近芯片表面某一位置,然后转换为速度模式运动到芯片表面,再转换为力矩模式,输出一定的力矩进行柔性吸附拾片,此输出力矩可根据芯片的大小和工艺要求可编程。

放置芯片过程:Z向电动机首先以位置模式高速运动到接近放片某一位置,然后转换为速度模式运动到放片表面,再转换为力矩模式,输出一定的力矩进行柔性粘压放片,此输出力矩可根据芯片的大小和工艺要求可编程。Z向线性电动机运动过程中位置、速度和力矩工作剖面图如图6所示:

6 芯片拾放机构运动控制测试

控制系统采用PMAC(programmable multiaxes controller)多轴控制器进行控制,它是美国Delta Tau公司20世纪90年代推出的开放式多轴运动控制器,它提供运动控制、离散控制、内务处理、同主机的交互等数控的基本功能。PMAC内部使用了一片 Motorola DSP 56001数字信号处理芯片,它的速度、分辨率、带宽等指针远优于一般的控制器。伺服控制包括PID加Notch和速度、加速度前馈控制,其伺服周期单轴可达40 μs,二轴联动为110 μs。产品的种类可从二轴联动到三十二轴联动。甚至连接MACRO现场总线的高速环网,直接进行生产线的联动控制。与同类产品相比,PMAC的特性给系统集成者和最终用户提供了更大的柔性。

PMAC控制器与Y向和Z向线性电动机即驱动器以及编码器组成闭环控制系统。分别对Z轴和Y轴以及整个拾放机构进行运动测试。

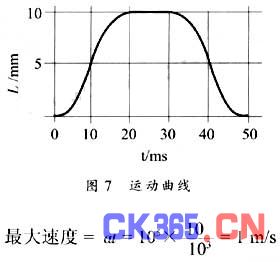

Z轴运动:位移从0~10 mm~0进行往复运动,每个循环为50 ms进行测试,运动轨迹如图7。

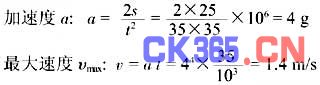

根据图7可计算出Z轴的加速度和最大速度分别为:

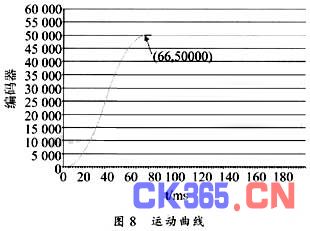

Y轴运动:位移从0~55mm运动测试,通过调整和优化电机及控制器参数,最佳运动曲线如图8所示。

根据图8可计算出Y轴的加速度和最大速度分别为:

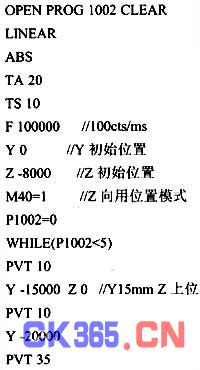

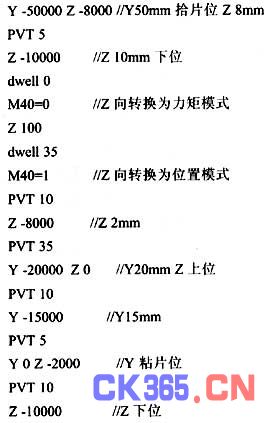

拾放片运动测试:针对拾放片运动进行模拟测试,Y向移动距离为50mm,z向移动距离为10mm,拾放片等待时间为35ms,运动控制模式采用PVT模式。y轴和Z轴运动逻辑时序图如图9所示。

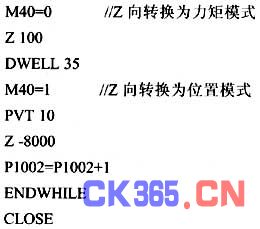

运动控制程序:

CLOSE

END GATHER

DELETE GATHER

DELETE TRACE

&1

#1->Y

#2->Z

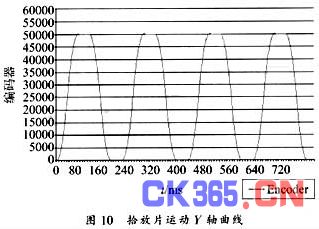

Y轴运动曲线如图10所示

由上图Y轴运行曲线可以看出,芯片拾放周期可达到210 ms,接近4.8只/s的拾片速度,而且运动曲线没有出现超调和跟随误差超差的现象,说明用该线性电机组成的拾放机构是完全可以达到高速粘片机项目的技术要求。当然在实际拾放片过程中要考虑到拾片的工艺以及减少振动等其它方面的因素,速度会有所降低,但影响不会太大,完全可以保证设备所要求的4只/s的技术要求。